Конструктивные элементы деталей и изделий. Конструктивные характеристики детали. Физико-механические и технологические свойства материалов

Конструктивные формы деталей образуются сочетанием различных геометрических поверхностей. Отдельные такие поверхности являются элементами деталей.

На рис. 145 изображен вал коробки скоростей с подшипниками и зубчатым колесом. Основными элементами вала являются: фаски 1; шейки для зубчатого колеса и подшипников 2; проточки 3; бурт 4; шпоночный паз 5; центровые отверстия на торцах вала 6.

Мы используем одну из самых мощных и самых современных лазерных машин, которая позволяет нам отрезать нержавеющую сталь толщиной до 15 мм, алюминий - до 8 мм и черный металл до 20 мм. Благодаря максимальной производительности и высоким качествам оборудование нашего металлообрабатывающего комплекса идеально подходит как для обработки индивидуальных заказов, так и для больших партий продукции. Наряду с автоматизацией производства важным элементом для нас по-прежнему остается профессиональный подход и тщательное отношение сотрудников к результатам лазерной резки.

Рис. 145

Шейки, бурт и шпоночные пазы сопрягаются (соединяются) с соответствующими элементами других деталей сборочной единицы. Их размеры, форма и расположение согласованы с сопряженными деталями и установлены исходя из расчетных и конструкторских соображений, определяемых значением и работой узла. Такие элементы принято называть конструктивными.

Физико-механические и технологические свойства материалов

Технология лазерной резки листового металла. Металлообработка с лазером - это автоматизированный и высокотехнологичный процесс, имеющий ряд важных преимуществ по сравнению с другими способами резки металла. Дополнительная конфигурация детали - геометрическая форма деталей и уровень сложности контура детали, предназначенные для резки лазером, фактически ограничены только воображением дизайнера или инженера-конструктора. Технология лазерной резки металла позволяет изготавливать в материалах отверстия очень малого размера диаметром от 1 мм. Качество режущей поверхности, отсутствие остаточной деформации на части - компьютеризация процесса и отсутствие механического воздействия позволяют избежать остаточной деформации контуров резания, а также минимизировать временные деформации, так как во время лазерной резки не происходит непосредственного контакта с поверхностью металла. Кроме того, из-за особенностей температуры лазера имеет место торможение края детали, усиливающее его прочность. Высокая точность лазерной резки - нет необходимости в дальнейшем механическом приведении детали в заданные размеры, так как точность лазерной резки составляет 1 мм. Низкие материальные отходы - лазерная резка металла выполняется с учетом готовых схем и чертежей, что делает процесс почти бесполезным из-за минимизации отделки и остатков. Лазерная металлическая резка позволяет существенно экономить на небольших партиях продуктов, поскольку более практично и разумно выполнять лазерный пошив металла, чем дополнительно приобретать довольно дорогие литейные формы и матрицы или матрицы, особенно для мелкосерийного производства. Скорость и автоматизация процесса лазерной резки - автоматическая резка металла отличается от других способов своей скоростью, что является существенным преимуществом, особенно для выполнения крупномасштабных промышленных заказов. Существенное сокращение части человеческого фактора благодаря автоматизации производства позволяет значительно оптимизировать затраты и одновременно повысить точность лазерного пошива и конечного качества продукции. Лазерная резка различных металлов. Лазерная резка не деформирует тонкий металлический пластин и безопасна для материалов с зеркальной и глазурованной поверхностью. Лазерный луч дает возможность для легкой работы дополнительных конструкционных элементов и маркировки деталей, что упрощает дальнейшую конструкцию изгиба, сгибания и сварки.

Возникновение других элементов - фасок, проточек, центровых отверстий обусловлено технологическими требованиями удобства изготовления детали и сборки ее с другими. Так, фаски на детали необходимы для удобства сборки деталей (без задира торцов). Проточки нужны для выхода шлифовального круга при шлифовании шеек вала, а центровые отверстия служат базой при обработке вала (вал устанавливается на станке в центрах). Элементы деталей, связайные с операциями их изготовления, называют технологическими .

Общие сведения об эскизах

Также возможно выполнить технологическую лазерную гравировку детали. Технические возможности оборудования. Для вашего удобства мы предлагаем оценку стоимости лазерной резки, основанной на длине контуров детали, подлежащей резке. Если вы знаете сводный периметр контура детали и длины материала, вы можете оценить стоимость изготовления своих частей самостоятельно. Вы можете получить предварительную стоимость с калькулятором резки труб и пластин.

Мы берем на себя всю ответственность за полученный результат исполнения заказа, и поэтому высокий уровень профессионализма и пристального внимания являются ключевыми принципами работы инженеров. Качество выполненных деталей зависит от металла, из которого он будет сделан.

Из рассмотренного примера видно, что способы изготовления деталей часто требуют введения в их конструкцию элементов исключительно технологического характера. Но иногда один и тот же элемент может быть и конструктивным и технологическим.

Ни одна деталь, как правило, не может быть сконструирована вне сборочной единицы машины, в которую она входит. Поэтому детали получают свои формы и размеры в процессе разработки конструкций сборочных единиц.

Полученные продукты проходят начальный многоступенчатый контроль качества. Комплекс этих мероприятий позволяет нам занять лидирующие позиции в металлообрабатывающей промышленности Украины и за рубежом. Если у вас все еще есть вопросы или нужно указать - мы будем рады предоставить вам всю необходимую информацию удобным для вас способом.

Пожалуйста, укажите: чей металл, форма оплаты, желаемые условия в случае срочности, количество деталей, нужна ли вам доставка и где. Конечно, укажите номер контактного телефона и ответственного лица. Примером компонентов сборных модульных строительных систем является алюминиевая облицовка. Такая облицовка, как правило, размещается и фиксируется на внешней стороне волокнистой панели или деревянной панели. Преимущественно конфигурация согласно изобретению позволяет создать конструкционный элемент, который включает в себя предварительно обработанную оболочку, так что, например, когда стена, например, построена из нескольких конструкционных элементов, нет необходимости в дополнительной плакировке, нанесении и т.д. сконструированной стене. Это касается того, является ли стена боковиной, полом, крышей, потолком и т.д. предпочтительно конструкционный элемент может выступать в качестве несущего элемента. Предпочтительно элемент удлинен, а конструктивный элемент включает в себя конец, который выступает из облицовки. Предпочтительно структурный элемент является полым. Предпочтительно конец приспособлен для размещения в канале. Если конструктивный элемент сконфигурирован таким образом, что он включает в себя конец и противоположный конец, выступающий из оболочки, конструкционный элемент может быть закреплен между двумя опорными элементами С-образной формы. В качестве альтернативы, конец приспособлен для посадки и поправимо во внутреннем углу опорного элемента с Л-секцией. Предпочтительно соединительные средства образованы на противоположных сторонах оболочки. Средство соединения может включать в себя язычок, образованный на одной указанной стороне оболочки и канавку, образованную в противоположной указанной стороне. Альтернативно, средство соединения может включать в себя дополнительные ступенчатые образования. Соединение означает помощь в размещении одного конструктивного элемента, непосредственно прилегающего к другому. Предпочтительно, сердечник прямоугольный в поперечном сечении. Предпочтительно сердечник представляет собой металлический, стекловолокно или углеродное волокно. Предпочтительно оболочка включает цемент, бетон, волокнистый цемент, стекловолокно или целлюлозу. Целлюлоза может быть получена из переработанной бумаги. Согласно второму аспекту изобретения предлагается способ конструкции, включающий в себя формирование стенки путем размещения двух или более конструкционных элементов в соответствии с первым аспектом изобретения в параллельном соотношении, посредством чего средства соединения на смежных конструкционных элементах взаимно упираются и выравниваются с друг друга. Преимущественно конфигурация конструкционных элементов позволяет улучшить конструкцию панели или стены для использования в качестве боковины, пола, удерживающей стенки и т.д. предпочтительно конструкционные элементы удерживаются параллельно друг с другом двумя опорными элементами на соответствующих концах конструкционных элементов, Предпочтительно концы конструкционных элементов прикреплены к опорным элементам, когда конструкционные элементы находятся в заданном положении. Предпочтительно опорные элементы являются удлиненными и С-образными в поперечном сечении. На фигурах аналогичные ссылочные позиции обозначают одинаковые части. Плата может быть изготовлена на любой требуемой длине, в зависимости от желаемой функции или конечного использования платы 100. Плата 100 включает в себя конструктивный элемент в виде полого замкнутого секционного стержня 102. Ядро 102 обычно изготавливается из стали, хотя альтернативно может быть изготовлено из алюминия, углеродного волокна, стекловолокна или любого другого подходящего конструкционного материала. Облицовка 104 образована, по меньшей мере, из части сердечника 102. Облицовка 104 обычно представляет собой материал на основе цемента, такой как волокнистый цемент, хотя альтернативно может быть изготовлен из стекловолокна; керамика; вспененные полимерные материалы, такие как полистирол; или материала на основе целлюлозы, такого как переработанная бумага или древесная масса; и т.д. тип материала, используемого для формирования облицовки 104, будет зависеть от желаемого внешнего вида готового изделия. Например, если желателен вид песчаника, облицовка может быть выполнена из модифицированного стеклоцементом цемента. Опорные средства в виде соответствующего язычка 105 и канавки 106 образованы в соответствующих первой и второй противоположных продольных краевых участках 107 и 108 плиты 100. Язычки 105 и канавки и 106 пластов обеспечивают взаимный абатмент и выравнивание на соседних бортов 100. Во-первых, зазор 109 позволяет разместить контрольное соединение между язычком 105 и канавкой 106. Контрольное соединение обычно представляет собой резиновую полосу или кремниевую трубку. Это улучшает уменьшение передачи звука, тепла и воды через соединение между соседними взаимно примыкающими и выровненными досками 100. Первая и вторая противоположные поверхности 117 и 118 также сформированы в оболочке 104, как правило, в плоской конструкции. В альтернативных вариантах осуществления одна или обе грани 117 и 118 сформированы в разных эстетических формах. Толщина граней 117 и 118 оболочки 104 вокруг сердечника 102 обычно составляет около 10 мм, хотя в некоторых случаях может составлять около 3 мм. Глубина граней 117 и 118 обычно составляет 300 мм. Первый и второй концы 120 и 122 сердечника 102 выходят за пределы оболочки 104. Это должно позволить концы 120 и 122 платы 100 для посадки в канале 124 опорного элемента 126. С-секции В альтернативном варианте осуществления платы 100, первый и второй концы 120 и 122 платы расположены заподлицо с первым и вторым соответствующими концами 128 и 130 оболочки 104. Плата 100 может использоваться в строительной системе, включающей любую из удерживающих стенок, многостенные здания и т.д. плата 100 в такой системе может использоваться для строительства стен в виде боковых стенок 131 или их частей, внутренних перегородок, этажей 132, потолков 133, крыш 134 и т.д. в одном варианте осуществления для сборки стену с использованием множества досок 100, два опорных элемента 126 С-сечения закреплены в вертикальном положении относительно земли в бетонных столбах 135, которые установлены в землю. Элементы 126 поддержки С-сегмента расположены так, что их соответствующие каналы 124 обращены друг к другу. Опорные элементы 126 С-сечения разнесены на заданное расстояние, составляя приблизительно ширину требуемой стенки. При определении ширины стенки и опорных элементов 126 С-сечения подходящие доски 100 выбираются так, чтобы строить желаемую стенку, где расстояние между первым и вторым концами 128 и 130 оболочки от множества досок 100 до установленного между элементами 126 составляет приблизительно расстояние между опорными элементами С-секции 126. Затем доски 100 устанавливаются и фиксируются между опорными элементами 126 С-сечения друг над другом, где непосредственно смежные первая и вторая стороны 107 и 108 смежные доски 100 взаимно упираются. Эта описанная компоновка может использоваться для строительства одной боковой стенки, такой как подпорная стенка. В способе построения, например, здания, множества боковых стенок 131, этажей 132, потолков 132 и крыши 134 и т.д. установлены. Затем между двумя опорными стойками 137 прикреплены основные горизонтальные балки 138, а вспомогательные горизонтальные балки 139 прикреплены между главными горизонтальными балки 138. После того, как опорные стойки 137, основной и вспомогательный горизонтальные балки 138 и 139 находятся на месте, опорные элементы 126 С-сечения затем прикрепляются в требуемых местах на опорных стойках, дополняя каркасную суперструктуру, подходящую для приемных плат 100. В альтернативном варианте осуществления элементы 126 прикреплены к опорным стойкам 137 до того, как опорные стойки установлены на бетонной плите 136. Это обеспечивает плату 100 в положении на несущем элементе 126. В альтернативном варианте осуществления отверстия 144 могут быть предварительно сформированы на первом и втором концах 120 и 122, а крепежные средства, такие как винт, болт, гвоздь и т.д. Помещаются через соответствующие отверстия 144 на первом или втором конце и 122 доски и предварительно отверстия 146 в опорном элементе 126. с-секции в предпочтительном варианте осуществления настоящего изобретения, концы 120 и 122 сердечников 102 из досок 100, используемых для построения этажа 132 не выступают из соответствующих концов 128 и 130 оболочка 104. Это так, что концы 120 и 122 облицовки 104 заподлицо с соседней стенкой 131. Потолок 133 или крыша 134 сконструированы таким же образом, как описано в отношении конструкции пола 132. Если длина борт 100, используемый для строительства пола 132 или потолка 133, является стандартной длиной 3, 6 м или менее, вспомогательные балки 139 не требуются. Полые опорные стойки 137 и основные и вспомогательные горизонтальные балки 138 и 139 также позволяют выполнять электрические услуги, которые могут быть продолжены через стены, полы и т.д. или подключены к электрическим службам. Специалисту в данной области будет ясно, что сердечники 102, стойки 137 и т.д. также позволяют пропускать воду, телефонные и газовые услуги и воздуховоды для кондиционирования воздуха. В случае кондиционирования воздуха это может быть использовано для нагрева или охлаждения боковых стенок 131, полов 132 или потолка 133 или для направления горячего или холодного воздуха к выпускному отверстию для продувки воздуха в определенную комнату, например. Как квои 164, так и крышки 166 обычно соединены с их соответствующими опорными стойками 137 болтовыми крепежными пластинами 168 с стойками 137. В этих вариантах осуществления, когда вторая квоид 164 или крышка 166, по мере необходимости, расположена выше первого прикрепленного квоина 164 или крышка 166, ступенчатая часть 174 расположена в выемке 172 между нижней выступающей частью 176 и основным корпусом 178 квоина 164 или крышкой 166. Сгущенная облицовочная часть 183 является одновременно эстетичной и несет капельный паз 184. Если вода, такая как от дождя, спускается по этой доске 100, утолщенная облицовочная часть 183 помогает направлять воду от окна 181 или двери 182, а капельная канавка 184 помогает предотвратить движение воды поперек вдоль нижней стороны 185 доски 100 и в здание. Противопожарное мигание 187 также помещается между оконной или дверной рамой и доской 100 непосредственно над оконной или дверной рамой и между доской 100 непосредственно под оконной рамой. Предварительно отформованную стенку 131 затем помещают в положение на каркасной конструкции здания, которая включает в себя опорные элементы 18-образного сечения. На плате 100 затем прикрепляется к опорной стойке 137 с помощью винта или т.п. который соединяет между опорой пост 137 и ядро 102. В этом варианте осуществления обложки 166 не требуются. Также в этом варианте осуществления квоиды 164 также не требуются. Теперь, когда описаны предпочтительные варианты осуществления изобретения, специалистам в данной области техники будет очевидно, что конструктивный элемент, способ строительства и системы строительства имеют по меньшей мере следующие преимущества: 1 они предлагают более дешевую альтернативу стандартным методам строительства; 2 полый характер конструкционного элемента действует как акустический демпфер и изолятор; 3 результирующая структура здания имеет высокую структурную целостность, поскольку каждый конструкционный элемент соединен с надстройкой; 4 они обеспечивают относительно недорогую систему сборки комплектов, которая позволяет строить эстетическое здание; и 5 результирующее здание, подпорная стенка и т.д. относительно просты в установке, могут быть собраны без использования тяжелой техники и с уменьшенной активностью торговцев. Хотя изобретение описано со ссылкой на конкретные примеры, специалистам в данной области будет понятно, что изобретение может быть воплощено во многих других формах. С помощью этой утилиты в графической форме будет возможно получить ценную информацию, которая будет дополнять списки, поддерживая файлы и воспоминания, сгенерированные в главе здания.

С точки зрения применяемости и распространения в машиностроении детали можно разделить на стандартные, унифицированные и оригинальные. К стандартным относятся детали, поставляемые по государственным, республиканским и отраслевым стандартам, а также стандартам предприятия. К унифицированным относят заимствованные из другого изделия, т. е. ранее спроектированные как оригинальные. Оригинальные детали конструируют применительно к определенной машине и они, как правило, не имеют подобного себе образца.

Формо- и размерообразовайие деталей на практике осуществляется с помощью разнообразных технологических процессов, описанных выше. Чертеж детали, как правило, заранее предопределяет технологию ее изготовления.

Одну и ту же деталь и машину можно сконструировать в нескольких вариантах. Создание машины - сложный творческий процесс, не имеющий однозначного решения. К новой конструкции предъявляется большое количество разнообразных и часто противоречивых требований: наименьшая масса, необходимая долговечность, прочность, определенные габариты, низкая стоимость, простота обслуживания и др. Одновременно выполнить все условия в большинстве случаев невозможно, и решение почти всегда бывает компромиссным.

При выборе окончательного решения из многих вариантов останавливаются на том, который, если судить по чертежу, является наиболее технологичным. По ГОСТ 14.205-83 технологичность конструкции изделия - это совокупность ее свойств, проявляемых в возможности оптимальных (наивыгоднейших технико-экономических) затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте.

Вид технологичности определяется признаками, характеризующими область проявления технологичности конструкции изделия. По этому признаку различают следующие виды технологичности: производственную и эксплуатационную.

Производственная технологичность конструкции изделия выражается в сокращении затрат средств и времени на: конструкторскую подготовку производства (КПП); технологическую подготовку производства (ТПП); процессы изготовления, в том числе контроля и испытаний.

Эксплуатационная технологичность конструкции изделия выражается в сокращении затрат времени и средств на техническое обслуживание и ремонт изделия.

Главными факторами, определяющими требования к технологичности конструкции , являются: вид изделия; объем выпуска; тип производства.

Вид изделия определяет главные конструктивные и технологические признаки, обусловливающие основные требования к технологичности конструкции.

Объем выпуска и тип производства определяет степень технологического оснащения, механизации и автоматизации технологических процессов и специализацию всего производства.

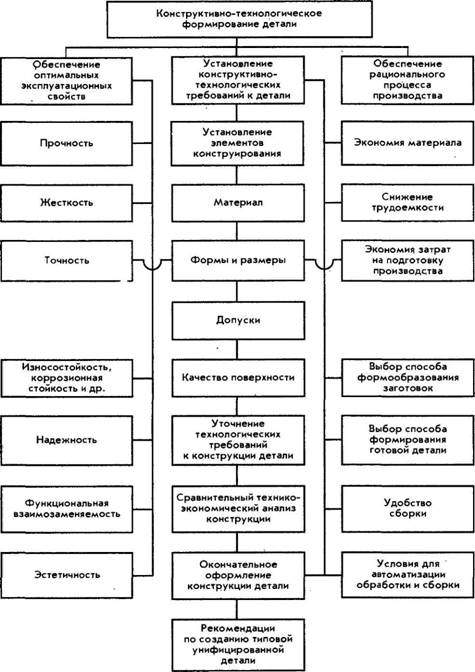

В общем виде задачи технологичности конструкции, которые следует учитывать при разработке новых оригинальных деталей, приведены на рис. 146. Из рис 146 видно, что понятие технологичности трактуется весьма широко и может быть сформулировано в следующем виде: задачей технологичности конструкции является назначение при конструировании машины таких форм, точности изготовления и технических качеств деталей, а также выбор таких материалов, заготовок и технологических процессов и назначение таких сопряжений деталей в сборочные единицы и в машину, которые в сочетании обеспечивали бы достижение: оптимальных конструктивных параметров, требующих физических и технических свойств деталей и машины в целом; наиболее простого, производительного и экономичного производственного процесса изготовления машин; наиболее высоких эксплуатационных качеств машины и ее узлов.

Рис. 146

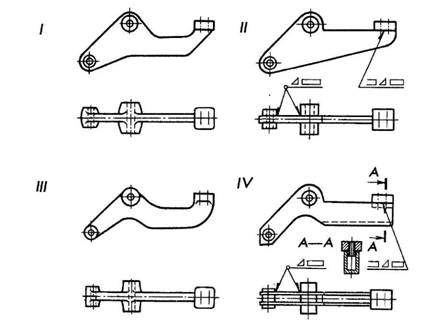

Технологичность не является универсальным состоянием раз спроектированной детали или машины. Она меняется в зависимости от технологических возможностей завода-изготовителя. Для завода с мощной литейной базой наиболее технологичным может быть литой вариант (рис. 147,I,III), для завода металлоконструкций - сварной (рис. 147, II, IV). Технологичность в большей степени зависит от серийности производства. В индивидуальном производстве наиболее удобной бывает сварка. На рис. 147, II, IV показаны два варианта сварной конструкции рычага. Последний представляет собой облегченную конструкцию. В обоих случаях отдельные элементы детали - две втулки и пята - привариваются к фигурной планке. В серийном производстве для крупногабаритных деталей наиболее удобно литье в землю (рис, 147,I), в крупносерийном - литье в кокиль или в оболочковые формы (рис, 147, III). Отсюда принцип технологичности требует создания машин, наиболее приспособленных к данным конкретным условиям производству.

Рис. 147

Предположим теперь, что перед вами чертежи спроектированного изделия в нескольких возможных вариантах. Какими критериями следует руководствоваться, чтобы выбрать из них наилучший вариант?

Оценка технологичности конструкции изделия может быть двух видов: качественной и количественной.

Вид оценки характеризует метод сравнения конструктивных решений и обоснованного выбора оптимального варианта конструкции изделия. Качественная оценка связана с выбором лучшего конструктивного решения и определении степени различия технологичности сравниваемых вариантов. Количественная оценка выражается показателем, численное значение которого характеризует степень удовлетворения требований технологичности конструкции.

Для всех видов изделий по ГОСТ 14.201-83 при отработке конструкции на технологичность ставятся следующие задачи:

1 - снижение трудоемкости изготовления изделия. Оно зависит от многих факторов, главными из которых следует считать стандартизацию, унификацию составных частей изделий и их элементов, типизацию технологических процессов изготовления, технического обслуживания и ремонта изделия;

2 - стандартизация составных частей изделия, являющихся сборочными единицами (блоки, агрегаты) или деталями (крепежные изделия и др.). Используя в конструкции изделия стандартные составные части, обеспечивают их взаимозаменяемость;

Унификация составных частей изделия. Она включает: использование в проектируемых изделиях составных частей конструкций, обработанных на технологичность и освоенных в производстве, сокращение количества наименований и типоразмеров (см. гл. I, п. 1 и 4), составных частей изделия и применяемых материалов;

1 - унификация элементов конструкции деталей. Это касается посадок, классов точности, шероховатости поверхностей, резьб, шлицев, шпонок, модулей зубьев, диаметров отверстий и др;

2 - возможность применения типовых технологических процессов сборки, обработки, контроля, испытаний, технического обслуживания и ремонта. Применение типовых технологических процессов создает условия для повышения уровня его механизации и автоматизации, сокращения сроков изготовления, обслуживания и ремонта изделий.

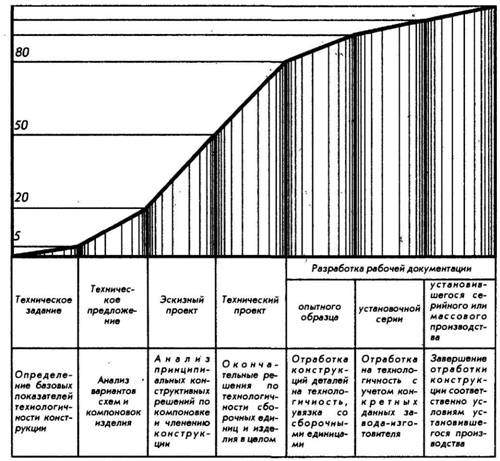

Последовательность решения задач технологичности конструкции на различных стадиях проектирования приведена на рис. 148. Из рис. 148 видно, что наибольшее значение имеют конструктивные решения на первых стадиях проектирования, когда определяются основные конструктивно-технологические признаки конструкции, предопределяющие в основном ее технологичность.

Рис. 148

Познакомимся теперь с технологическими требованиями, предъявляемыми как к отдельным деталям, так и к механизму, машине в целом.

Накопленный опыт в области технологии машиностроения позволил наметить конкретные примеры конструктивных решений, которые могут рассматриваться как рекомендации, заслуживающие внимания при проектировании деталей, сборочных единиц, машин и механизмов.

Конструкторы в большинстве своем люди, обладающие образным мышлением и хорошей зрительной памятью. Для них чертежи и эскизы говорят гораздо больше, чем многие страницы объяснений. Поэтому почти каждое положение, приводимое ниже, сопровождается конструктивными примерами.

ОБЩИЕ СВЕДЕНИЯ ОБ ЭСКИЗАХ

Эскизом называется чертеж, выполненный от руки без помощи чертежных инструментов и приспособлений в глазомерном масштабе по возможности с соблюдением правильного соотношения между размерами всех частей детали.

По характеру применения эскизы подразделяются на эскизы проектные, то есть выполненные до изготовления того или иного объекта, и эскизы с натуры - после изготовления объекта. Необходимость в выполнении последних возникает в основном при замене частично изношенной или полностью вышедшей из строя оригинальной (нестандартной) детали, если ее нет в запасе, а также при монтажных и ремонтных работах, когда по каким-либо причинам неизвестны отдельные размеры детали, позволяющие правильно подсоединить и скоординировать ее среди других деталей механизма, машины. В некоторых случаях, например, на экспериментальном производстве, когда выполнение рабочего чертежа связано со временем, эскиз является единственным документом, по которому изготавливают деталь. Поэтому он так же, как и чертеж, должен давать полное представление о внешней и внутренней формах детали, ее размерах, обработке, шероховатости поверхности и иметь все поясняющие надписи, необходимые для ее изготовления.

Эскизы рекомендуется выполнять на обычной бумаге в клетку. Клетка об- легчает проведение от руки горизонтальных и вертикальных линий и окружностей, штриховку под углом 45 о и симметричное (относительно осевых и центровых линий) построение проекций. Оформляется эскиз рамкой и основной надписью так же, как чертеж. Для работы лучше всего использовать мягкие карандаши «ТМ» или «М» и «2М». Эскизы выполняют в таком масштабе, чтобы даже на мелких деталях можно было проставить все размеры, обозначения и надписи. Для цифровых и текстовых надписей и обозначений используют стандартный шрифт, размером не менее 3,5 мм, что диктуется удобством чтения.

На каждую оригинальную деталь, входящую в сборочную единицу, кроме стандартных, выполняют отдельный эскиз. Эскиз должен содержать полную характеристику детали:

1) четкие геометрические формы;

2) геометрические зависимости элементов, связанных между собой размерами;

3) технологические сведения о допусках и посадках для контролируемых размеров, а также указания о шероховатости и специальных покрытиях поверхностей;

4) характеристику материала: показатели механических или специальных свойств материала, как например, термообработка или кислотоупорность и т. д.

ПОНЯТИЕ О КОНСТРУКТИВНЫХ И ТЕХНОЛОГИЧЕСКИХ ЭЛЕМЕНТАХ ДЕТАЛИ

Прежде чем выполнять эскиз детали с натуры необходимо прежде всего четко уяснить геометрическую форму составляющих ее элементов. Для этого следует мысленно расчленить деталь на геометрические тела.

На рис. 9.1 показаны два приема: 1) когда геометрическая форма детали рассматривается как «сумма» геометрических тел, ее составляющих, и 2) когда в процессе формообразования детали подверглись вычленению элементы, которые можно также представить в виде геометрических тел.

Конструктивные формы детали образуются сочетанием различных геометрических поверхностей. Отдельные такие поверхности являются элементами деталей. Покажем это на примере вала коробки скоростей с подшипниками и зубчатым колесом (рис. 9.2). Основными элементами вала являются: фаски 1, шейки для зубчатого колеса и подшипников 2, проточки 3, бурт 4, шпоночный паз 5, центровые отверстия на торцах вала 6.

Рис. 9. 1. Анализ геометрической формы детали:

а - форма детали рассматривается как «сумма» геометрических тел;

б - форма детали рассматривается как «разность» геометрических тел

Конструктивные и технологические элементы ступенчатого вала

Шейки, бурт и шпоночные пазы сопрягаются (соединяются) с соответствующими элементами других деталей сборочной единицы. Их размеры, форма и местоположение согласованы с сопряженными деталями и установлены исходя из расчетных и конструкторских соображений, определяемых назначением и работой изделия. Такие элементы принято называть конструктивными.

Возникновение других элементов - фасок, проточек, центровых отверстий - обусловлено технологическими требованиями удобства изготовления детали и сборки ее с другими. Так, фаски на детали необходимы для удобства сборки изделия (без задира торцов). Проточки нужны для выхода шлифовального круга при шлифовании шеек вала, а центровые отверстия служат базой при обработке вала (вал обычно устанавливается на станке в центрах). Элементы деталей, связанные с операциями их изготовления, называют технологическими.