Черчение. Конструктивные элементы

Процесс конструирования детали заключается в выборе материала, формы ее поверхностей и определения ее размеров. Кроме этого, конструктор должен указать допустимые отклонения характеристик материала, погрешности изготовления размеров и форм, тип покрытий, вид обработки, технические и технологические условия и требования (например, азотирование, закалка, старение и т.п.).

Итак, конструктивные характеристики детали: МАТЕРИАЛ, ФОРМА, РАЗМЕРЫ.

Ниже приводятся общие аспекты названных характеристик. Более подробный обзор приводится при описании технологических методов.

Выбор материала производится исходя из: функционального назначения детали; условий ее эксплуатации; рациональной технологии изготовления; стоимости и дефицитности материала; требований эргономики и эстетики.

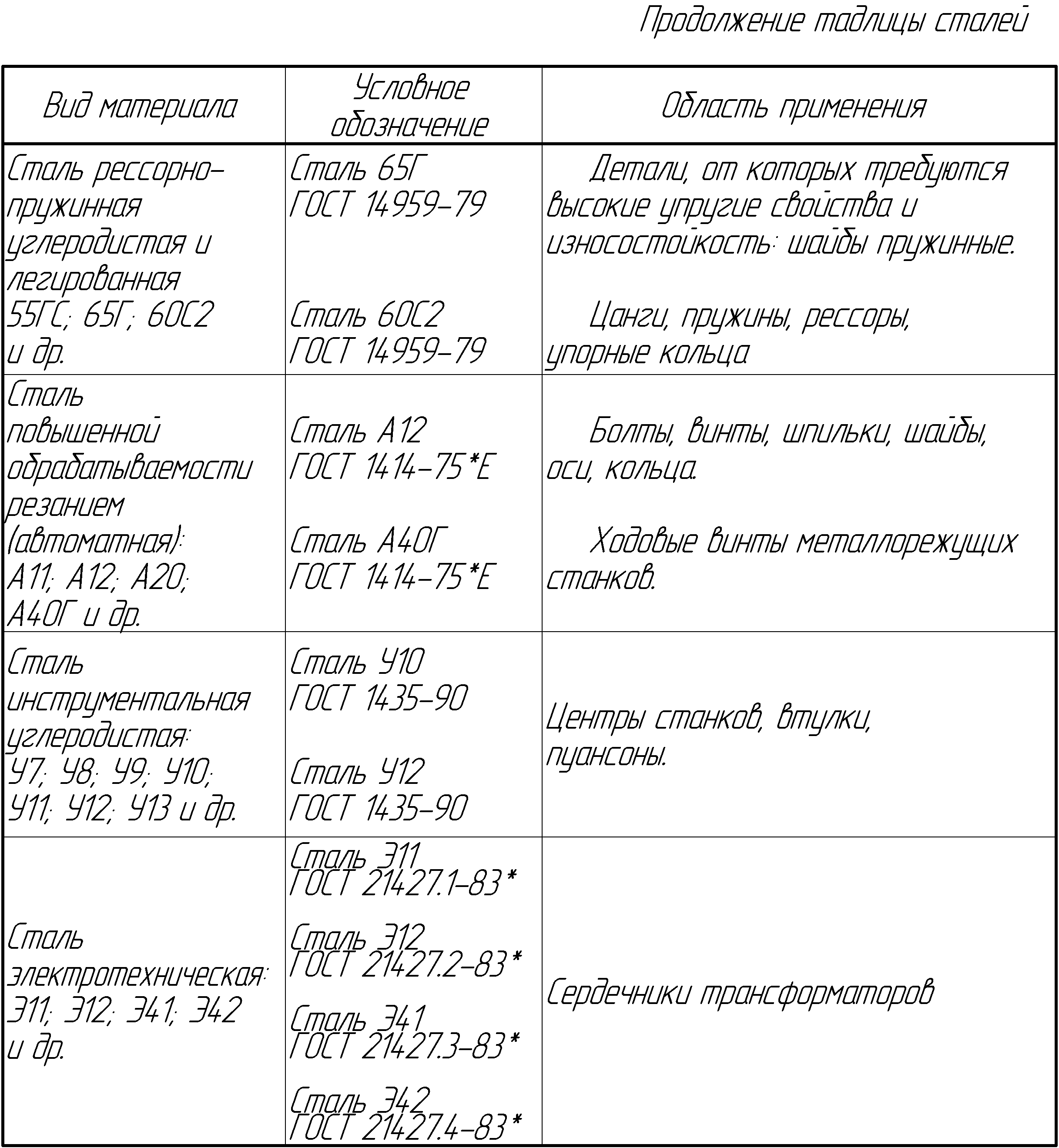

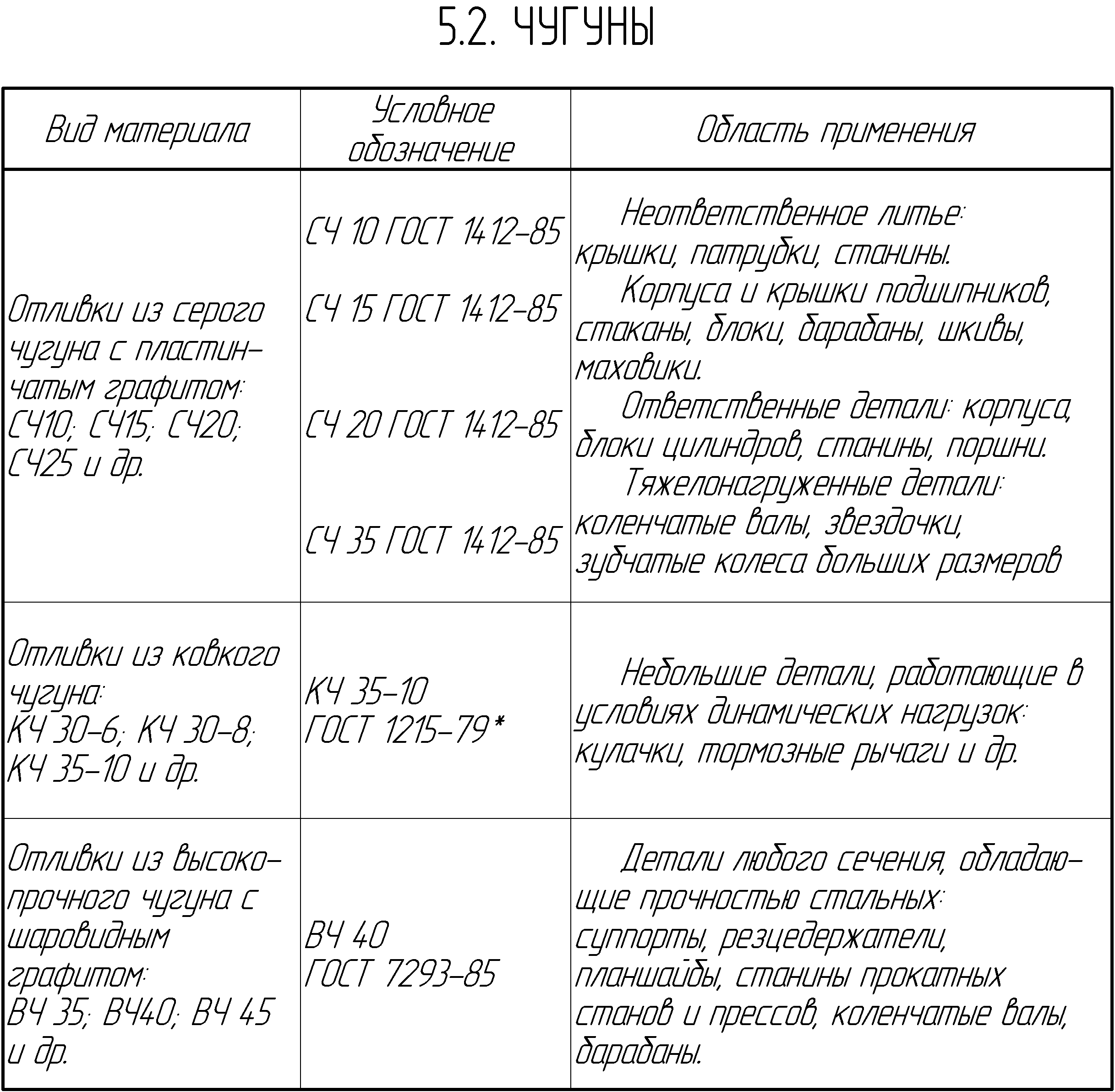

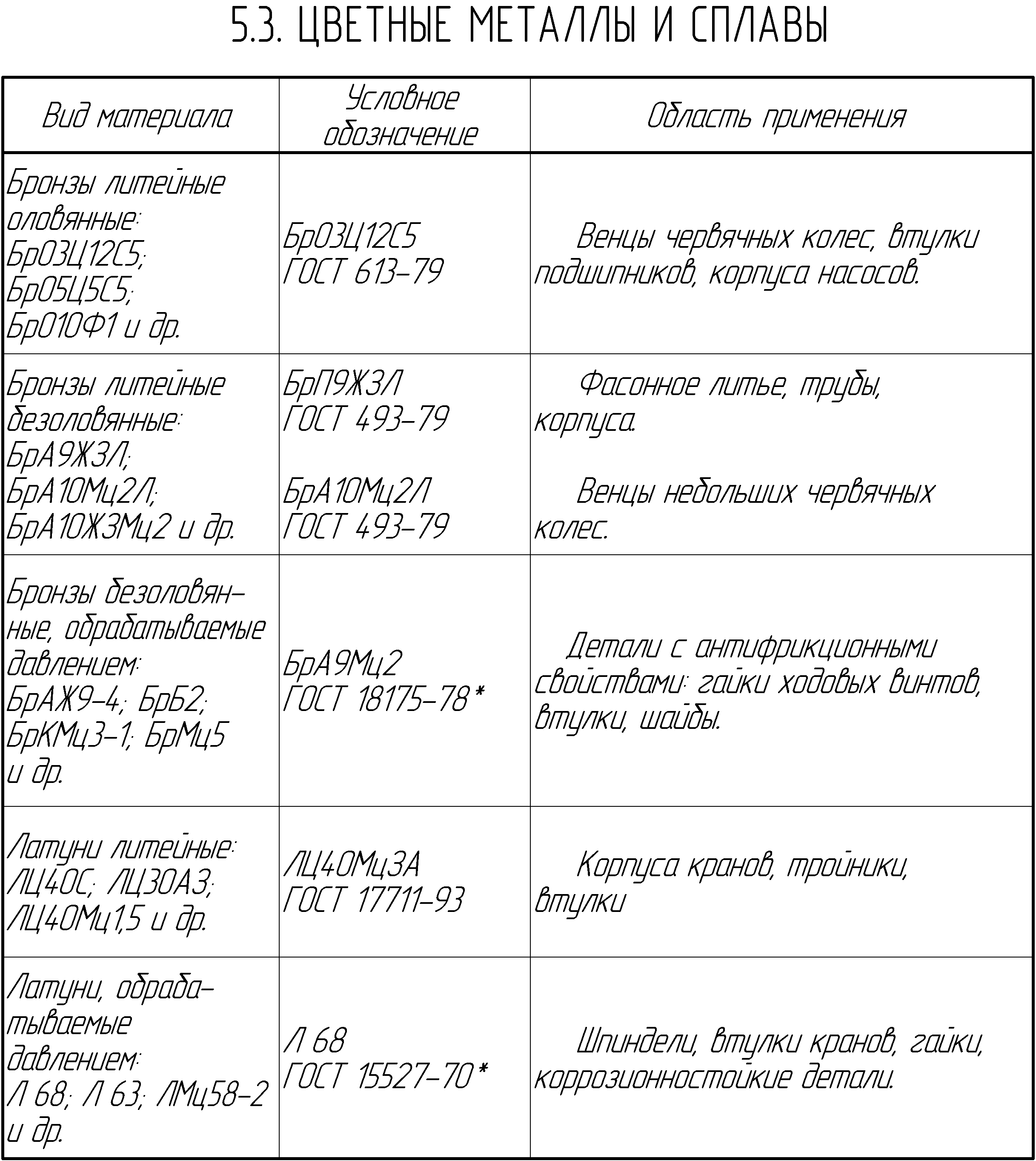

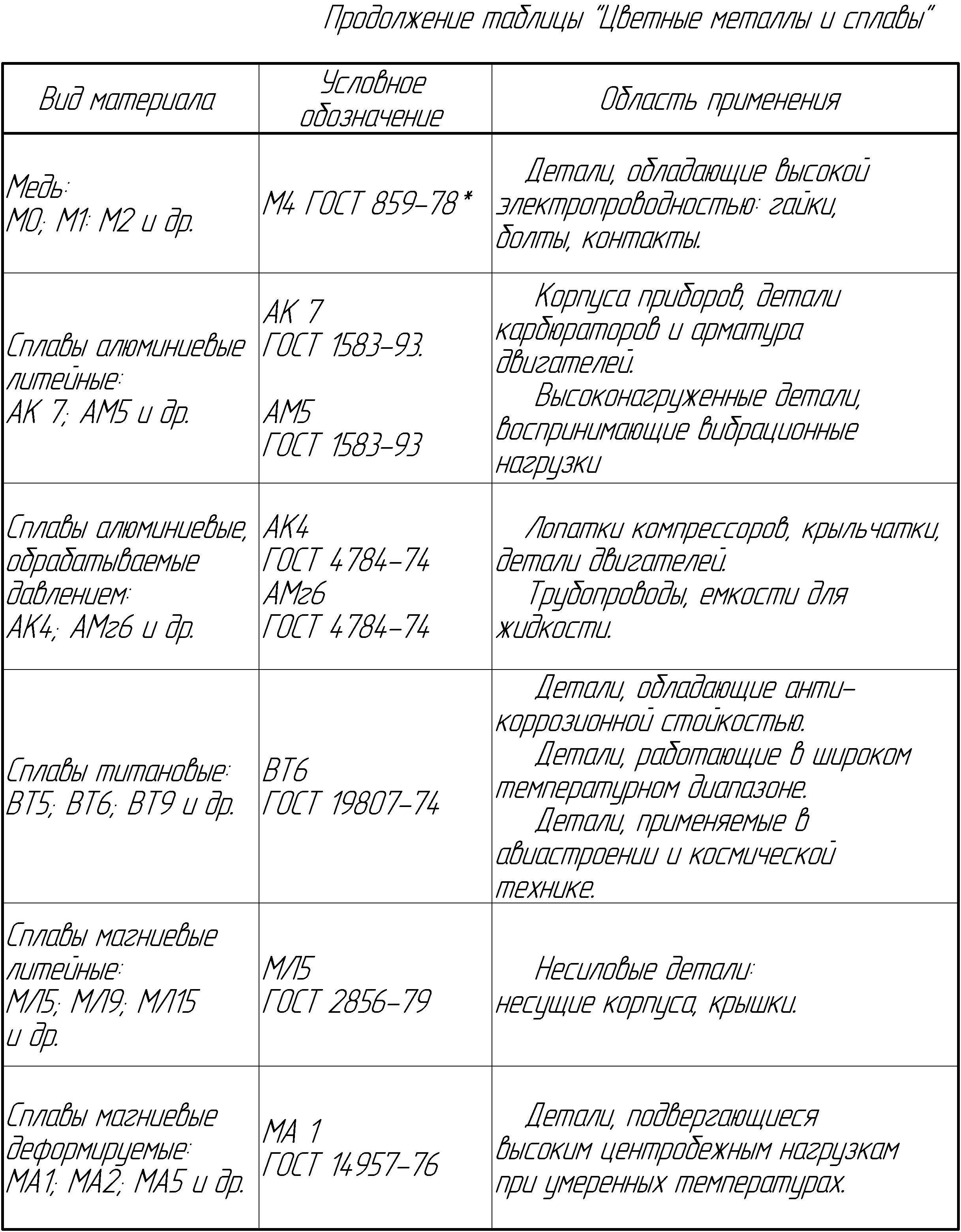

Конструктор руководствуется при этом номенклатурой, сортаментом и физико-механическими свойствами конструкционных материалов (табл. 1).

Например, если конструируется линза, то ее материал должен быть прозрачным для рабочего диапазона длин волн света. Если линза будет эксплуатироваться в условиях тропического или морского климата, необходимо выбрать материал, стойкий к воздействию влаги, грибков, соли и других вредных факторов. Исходя из условия минимизации массы, возможности получения линзы литьем, она могла бы быть изготовлена из органического стекла (если это не нарушает других показателей качества детали).

При выборе материала деталей, взаимодействующих с человеком как непосредственно, так и косвенно, учитываются эргономические показатели: гигиенические, антропометрические и психофизиологические (уровень шума, амплитуда и частота вибраций, температура, возможность получения оптимальной формы, усилия, контраста и т.п.).

Свойство материала обуславливает также достижение соответствия формы внешних деталей их назначению, качество и совершенство отделки, возможность нанесения декоративных покрытий и другие эстетические показатели. В общем случае решение задачи по выбору материала детали является многовариантным, так как требования к ее точности, надежности, массе, прочности, жесткости, экономичности, эстетичности и др. вступают в противоречие друг с другом, которое приходится преодолевать, оптимизируя выбор материала с помощью ранжирования значимости показателей качества детали и свойств материала. Весьма часто выбор материала производится с помощью расчета необходимых значений некоторых его характеристик по требуемым показателям качества (например, марок и оптических констант стекла по допустимым аберрациям системы, модуля упругости материала валика по его Допустимым деформациям, коэффициента линейного расширения материала по допустимым изменениям размеров детали при изменении температуры и т.п.).

Выбор формы ограничивающих деталь поверхностей осуществляют исходя из функционального назначения технологии изготовления эстетических и эргономических требований, конструктивной целесообразности.

Таблица I.

Физико-механические и технологические свойства материалов

|

Оптические: |

1. Оптические постоянные |

|

2. Спектральные характеристики |

|

|

3. Поляризационные характеристики |

|

|

Механические: |

1. Плотность |

|

2. Упругость |

|

|

3. Твердость |

|

|

4. Износостойкость |

|

|

5. Прочность |

|

|

Тепловые: |

1. Коэффициент литейного расширения |

|

2. Теплопроводность |

|

|

3. Теплоемкость |

|

|

4. Термооптическая постоянная |

|

|

5. Термостойкость |

|

|

Коррозионные свойства и устойчивость: |

1. Налетоопасность |

|

2. Радиационная устойчивость |

|

|

3. Коррозионная стойкость |

|

|

4. Водопоглощаемость |

|

|

Электромагнитные: |

1. Удельное электрическое сопротивление |

|

2. Коэрцитивная сила |

|

|

3. Магнитная проницаемость |

|

|

4. Пробивная электрическая прочность |

|

|

Фрикционные: |

1. Коэффициент трения |

|

2. Коэффициент трения качения |

|

|

3. Коэффициент сцепления |

|

|

Технологические: |

1. Пластичность |

|

2. Свариваемость |

|

|

3. Моллируемость |

|

|

4. Прессуемость (ковкость) |

|

|

5. Обрабатываемость резанием |

|

|

6. Литейные свойства: жидкотекучесть, кристаллизация, усадка, газы, ликвация, напряжение |

Выбор формы детали сводится к выбору поверхности и набора типовых поверхностей: плоскость, цилиндр, сфера и группа специальных поверхностей – параболоид, эллипсоид, тор, эвольвента и т.д.

Форма рабочих элементов типовых деталей довольно часто бывает вполне определенной. Примером могут служить сферические поверхности линз, плоские поверхности преломляющих и отражающих граней призм, эвольвентные поверхности зубьев зубчатого колеса, спиральный профиль кулачка и т.п.. Рабочие элементы оригинальных деталей выполняют в виде специальных поверхностей, например, параболическими, эллиптическими, торическими и т.д.

Форма базовых, свободных и технологических элементов обычно представляет собой типовые поверхности - плоскость, цилиндр, конус, сферу - для оптических.

Более технологичными являются типовые поверхности, получаемые при обработке деталей на универсальном оборудовании типовым инструментом.

Специальные поверхности получают, используя фасонный инструмент, специализированное оборудование, оснастку, технологические процессы и контроль, что существенно снижает их технологичность по сравнению с типовыми.

Следует помнить, что точность формы поверхности снижается с увеличением ее протяженности, при дискретном (зонном) процессе обработки поверхности по сравнению с непрерывным процессом, при увеличении числа параметров, которые нужно выдержать при обработке.

Форма поверхностей детали влияет на эргономические показатели, определяет их внешний вид, выразительность элементов и композиции, связана с качеством и совершенством отделки. Параметры формы могут быть получены эвристически, расчетным путем, исходя из условий стандартизации и унификации, технологических возможностей производства и т.п. (например, радиусы кривизны сферических поверхностей линз определяют из аберрационного расчета и ГОСТ на них, угол конуса конической или дугообразной поверхности центрового отверстия детали назначают, исходя из типа детали, ее массы, требований к точности обработки и ГОСТ 14034-74).

Определение размеров детали производится с учетом большого числа факторов, среди которых следует выделить: функциональную точность; параметрическую надежность; жесткость; компактность; эстетичность и эргономичность; технологичность; требования стандартизации и унификации; массу и используемый сортамент материала.

Размеры делят на две группы функциональные – те, которые обеспечивают выполнение функции детали и свободные – те, которые принадлежат свободным или технологическим элементам детали. Конструктор, руководствуясь вышеперечисленными факторами, выбирает или рассчитывает необходимые размеры структурных элементов детали.

В наиболее ответственных случаях детали подвергаются тщательному расчету (а иногда и экспериментальным исследованиям) по математическим моделям, связывающим ее размеры (и параметры формы) с требуемыми показателями качества, компоновкой, условиями эксплуатации, производства и другими ограничениями. Как правило, это детали, определяющие точность функционирования, качество создаваемого изображения, испытывающие значительные статические, динамические, тепловые нагрузки (например, детали астрономических, военных, космических приборов).

Для оптических деталей, например, подобными расчетами (габаритно-аберрационными) определяют размеры (и расположение) рабочих элементов.

Очень важным при определении размеров является назначение допусков. В общем случае конструктор должен пользоваться понятием точностной технологичности детали.

Министерство образования и науки Украины

Харьковская национальная академия городского хозяйства

В.И.Лусь, С.Н.Швыдкий

(для студентов 1 курса дневной и заочной форм обучения бакалавров по направлениям 6.050701 - «Электротехника и электротехнологии», 6.050702 - «Электромеханика», 6.060101 – «Строительство»)

Харьков-ХНАГХ-2010

Инженерная графика. Справочные материалы для практических занятий (для студентов 1 курса дневной и заочной форм обучения бакалавров по направлениям 6.050701 - «Электротехника и электротехнологии», 6.050702 - «Электромеханика», 6.060101 – «Строительство»). / Харьк. нац. акад. гор. хоз-ва; сост.: В.И. Лусь, С.Н. Швыдкий. –Х.: ХНАГХ, 2010. -130 с.

Составители: В.И. Лусь,

С.Н. Швыдкий

Приведены нормативные материалы (по состоянию на 1 января 2010. г.) по оформлению чертежей, конструктивным и технологическим элементам деталей, стандартным крепежным изделиям и соединениям; специализированные изделия, разъемные и неразъемные соединения, трубопроводная арматура, конструкционные материалы. Даны примеры оформления некоторых конструкторских документов.

© Лусь В.И., Швыдкий С.Н., ХНАГХ, 2010

Глава 1 Геометрические построения 5

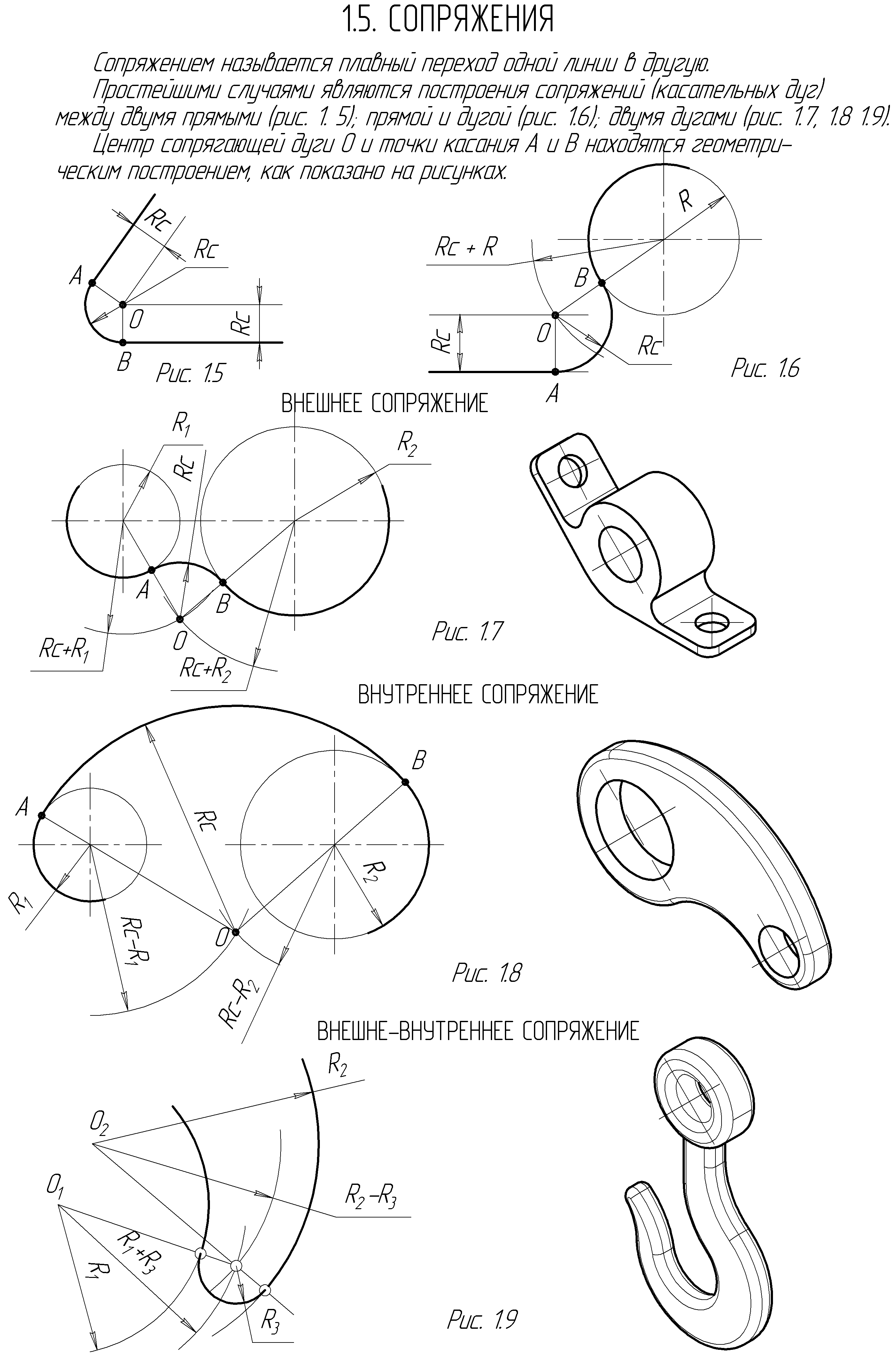

1.1. Уклоны ГОСТ 8908-81 5

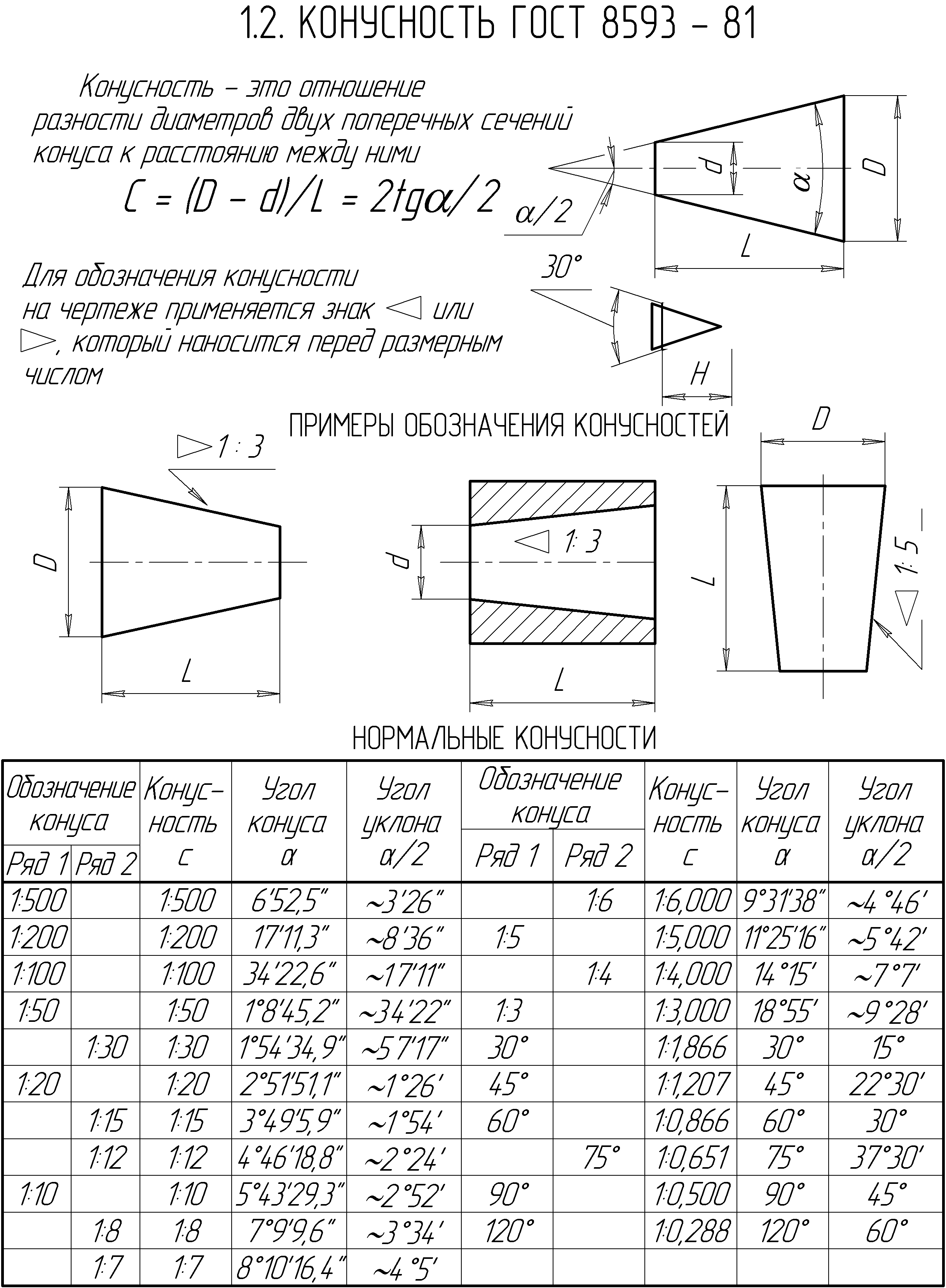

1.2. Конусность ГОСТ 8593-81 6

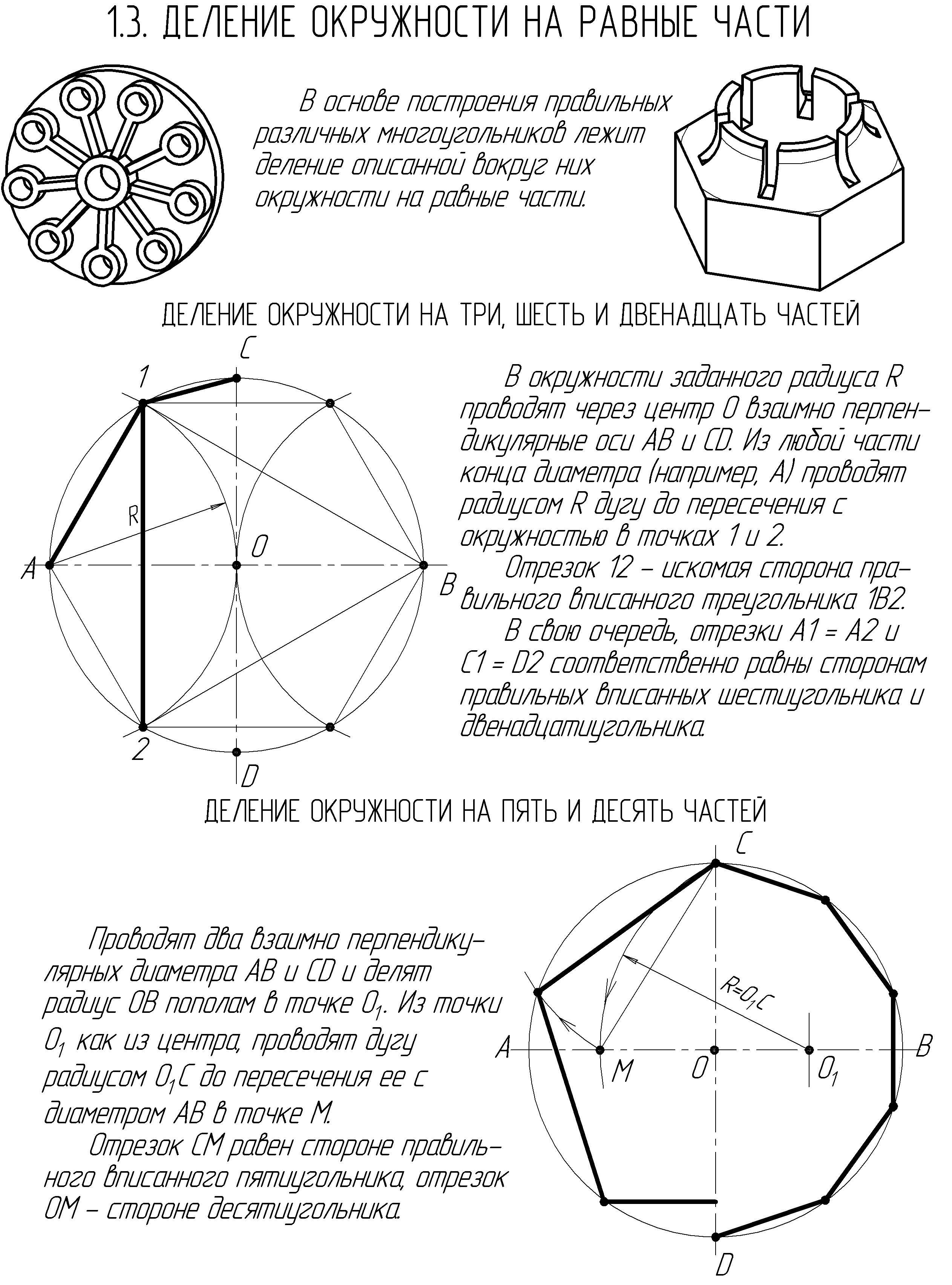

1.3. Деление окружности на равные части 7

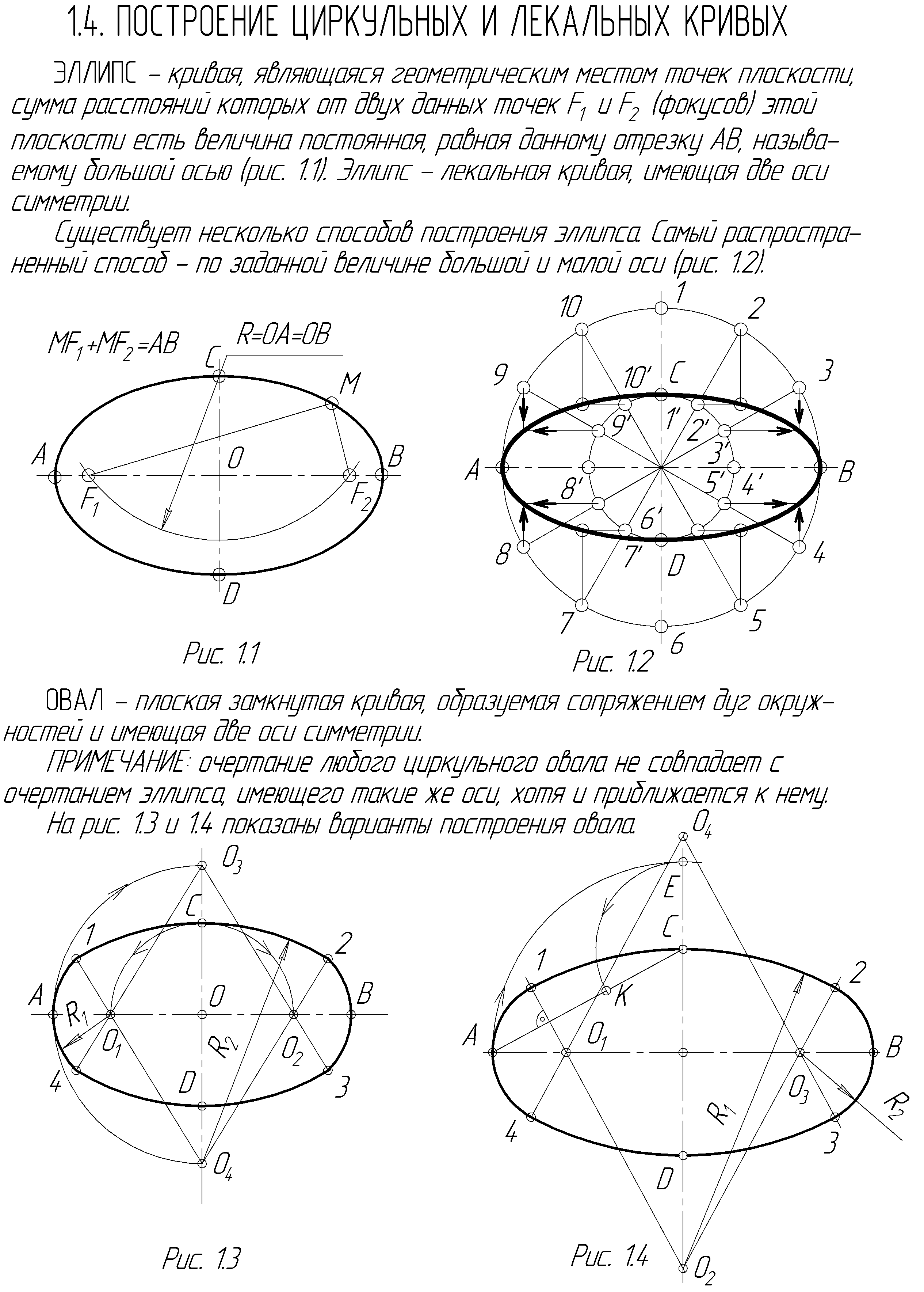

1.4. Построение циркульных и лекальных кривых 8

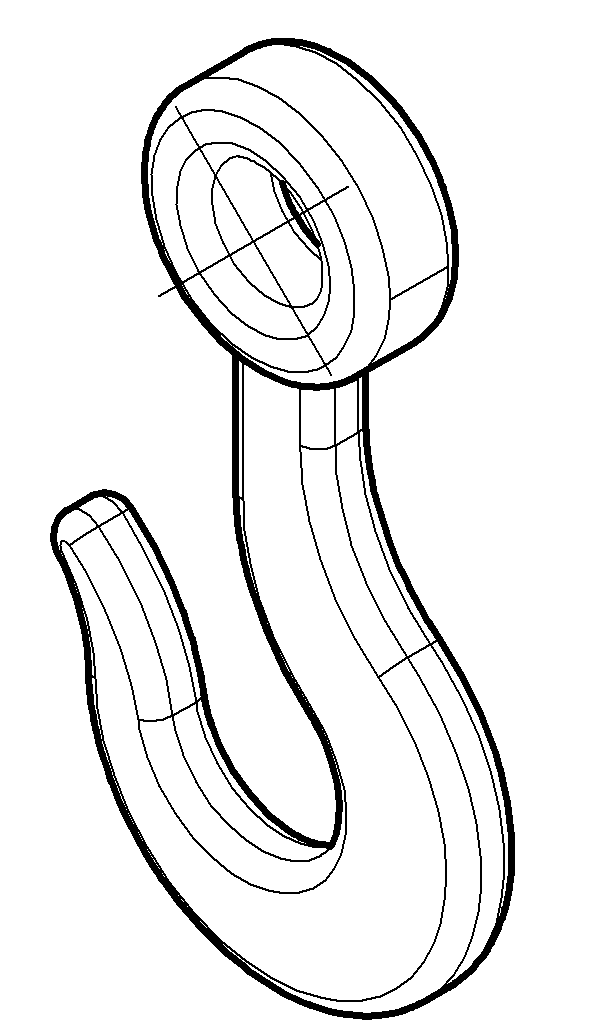

1.5. Сопряжения 9

Глава 2 Общие правила оформления чертежей 10

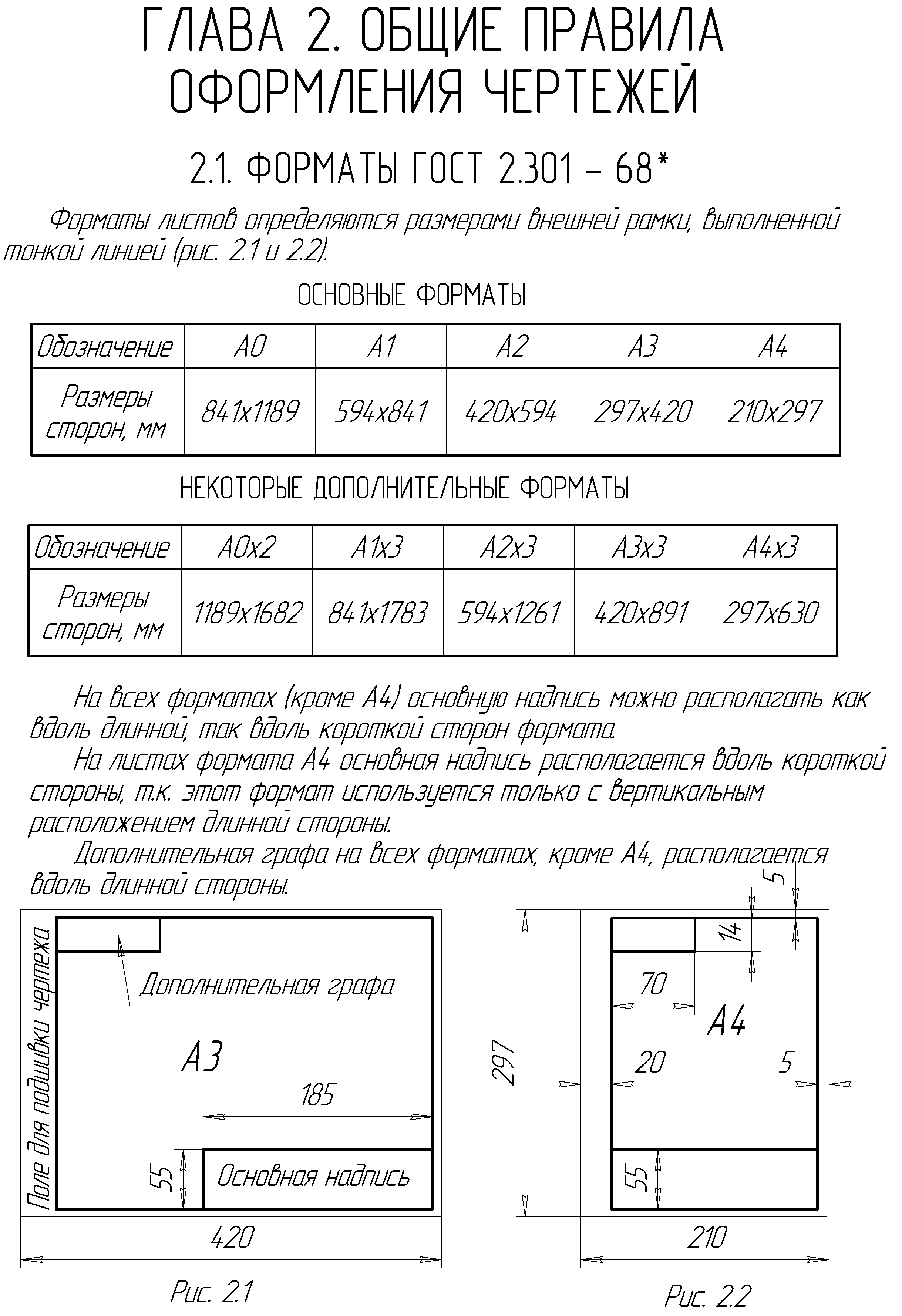

2.1. Форматы ГОСТ 2.301-68* 10

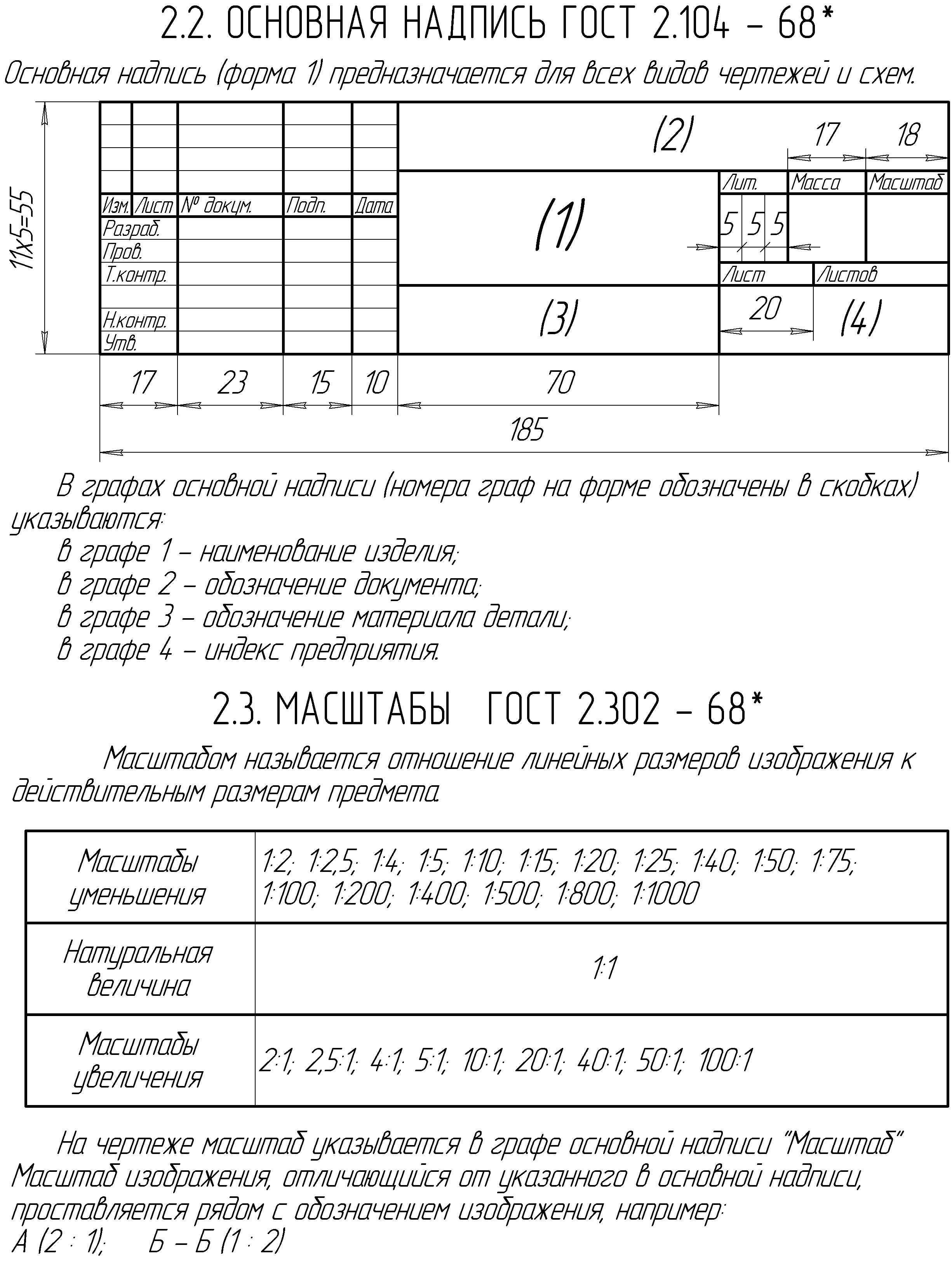

2.2. Основная надпись ГОСТ 2.104-68* 11

2.3. Масштабы ГОСТ 2.302-68* 11

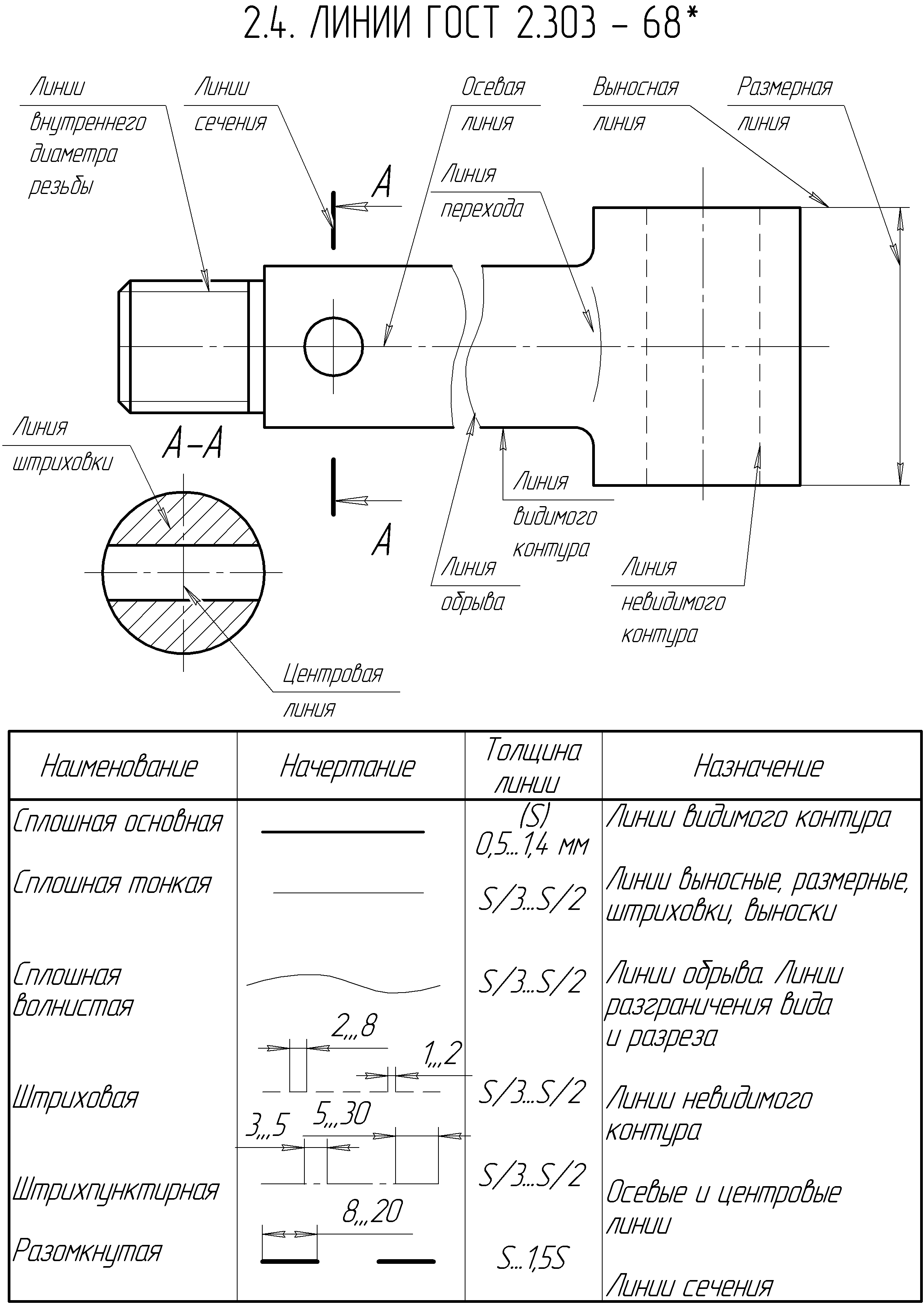

2.4. Линии ГОСТ 2.303-68* 12

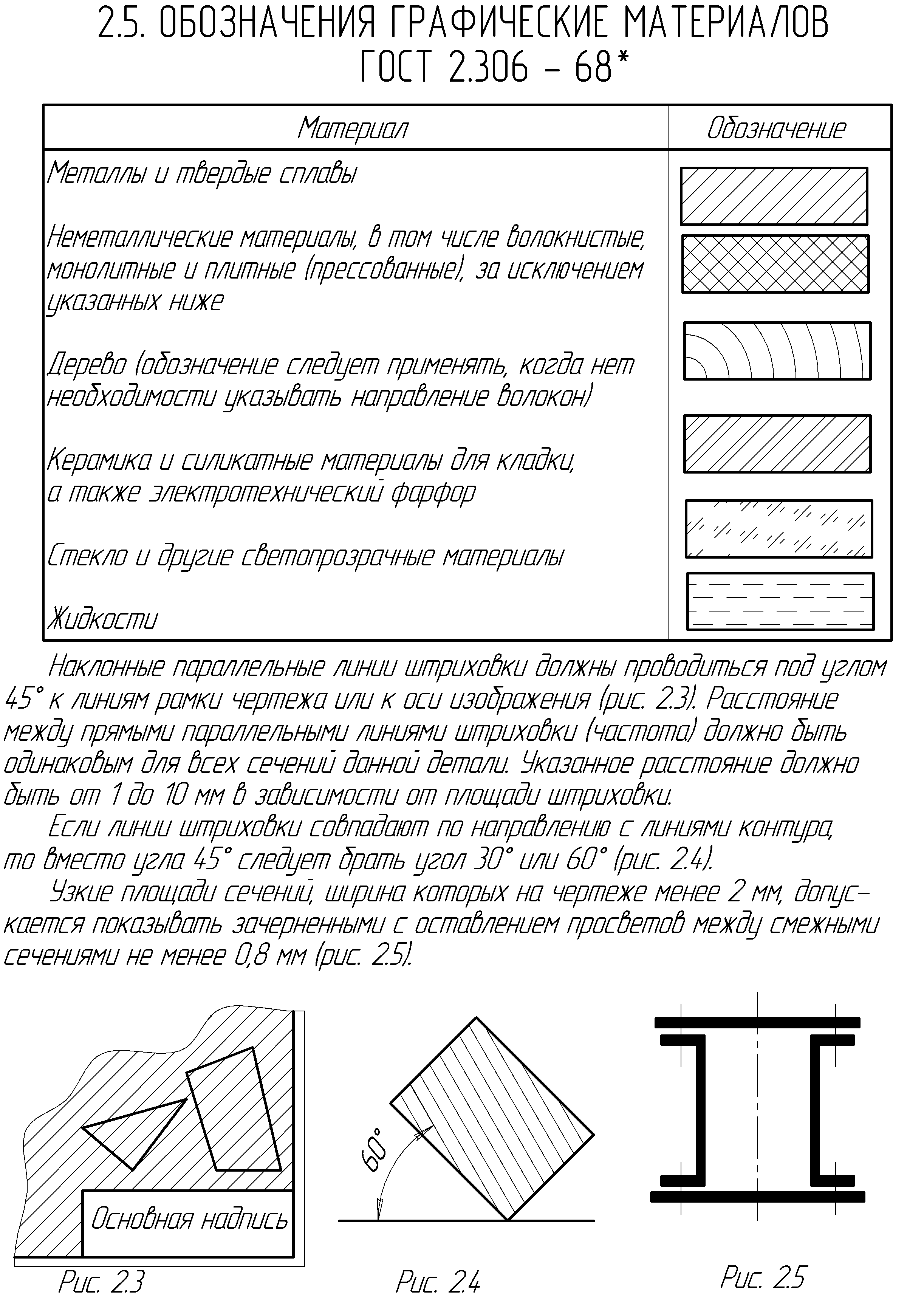

2.5. Обозначения графические материалов ГОСТ 2.306-68* 13

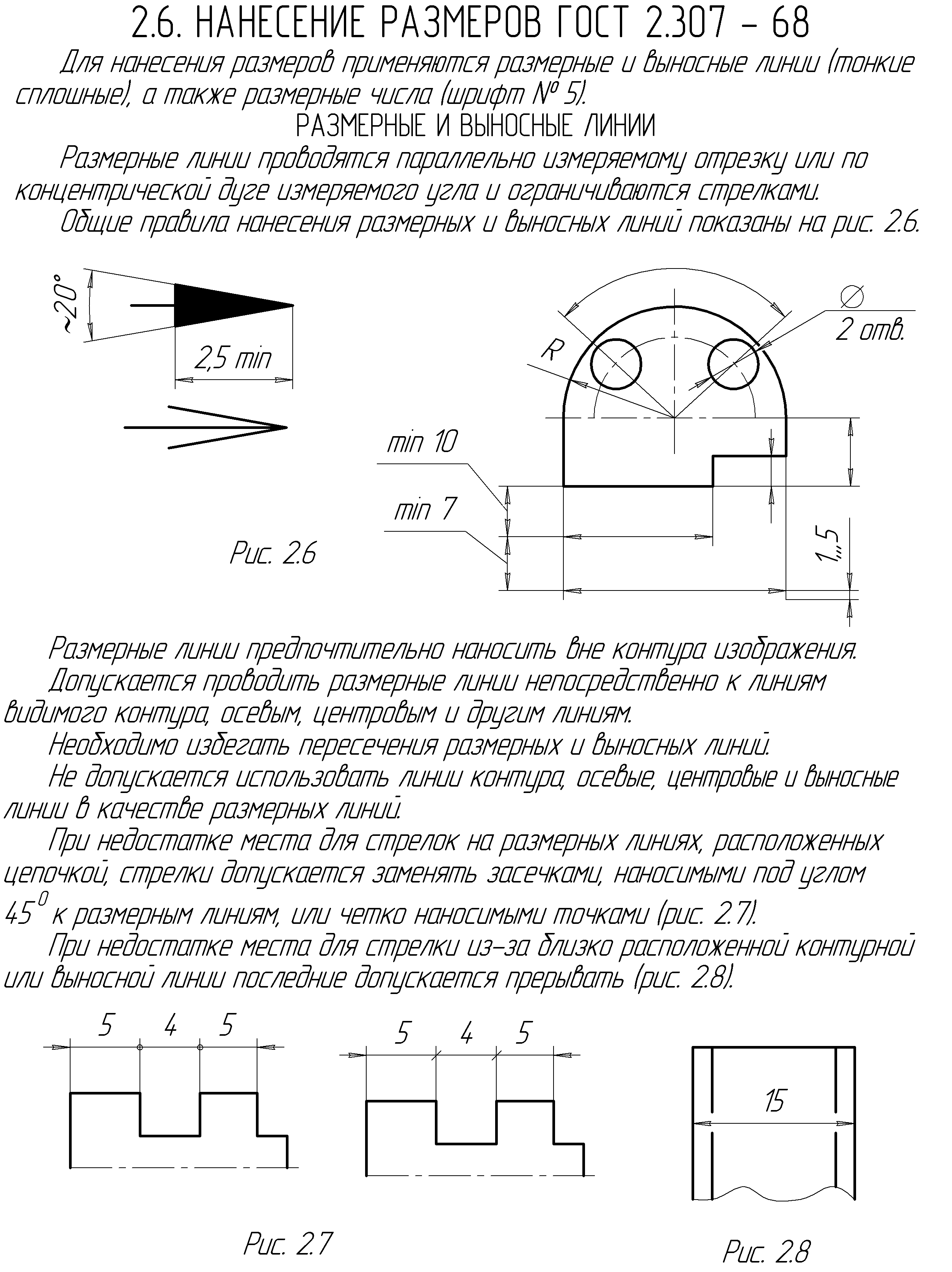

2.6. Нанесение размеров ГОСТ 2.307-68 14

2.7. Нормальные линейные размеры ГОСТ 6636-69* 18

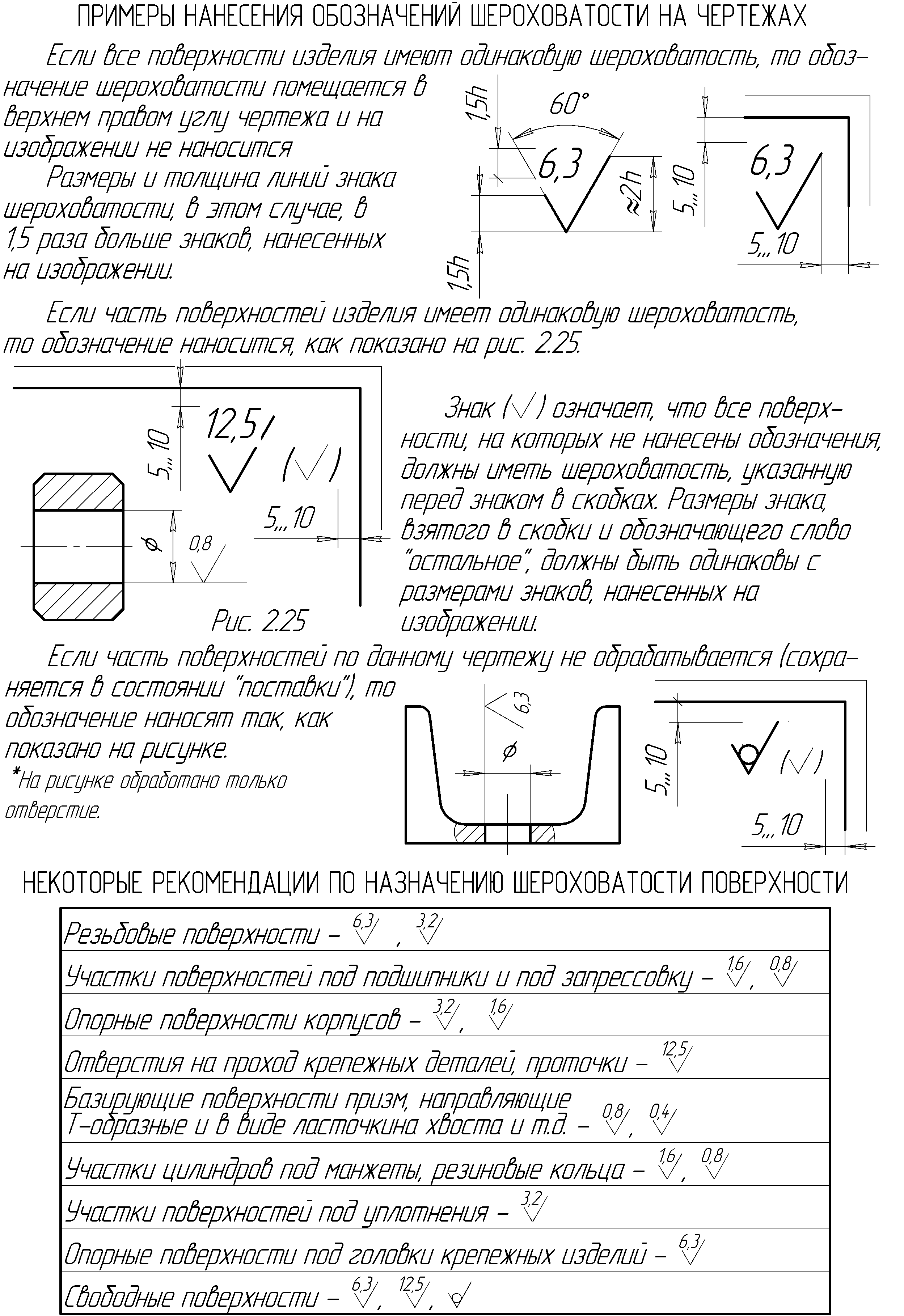

2.8. Шероховатость поверхностей ГОСТ 2789-73*,

ГОСТ 2.309-73* 19

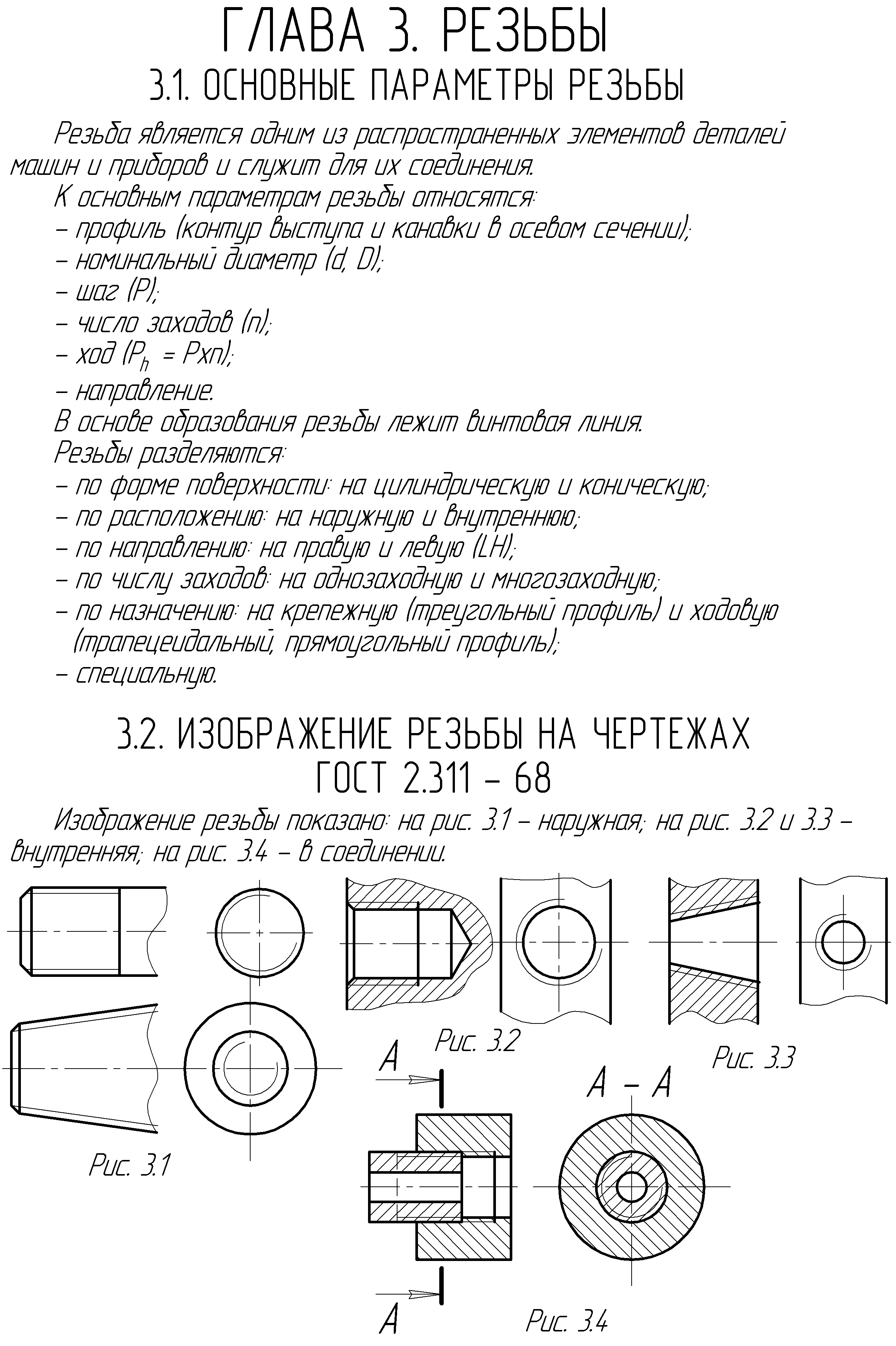

Глава 3 Резьбы 22

3.1. Основные параметры резьбы 22

3.2. Изображение резьбы на чертежах ГОСТ 2.311-68 22

3.3. Типы резьб 23

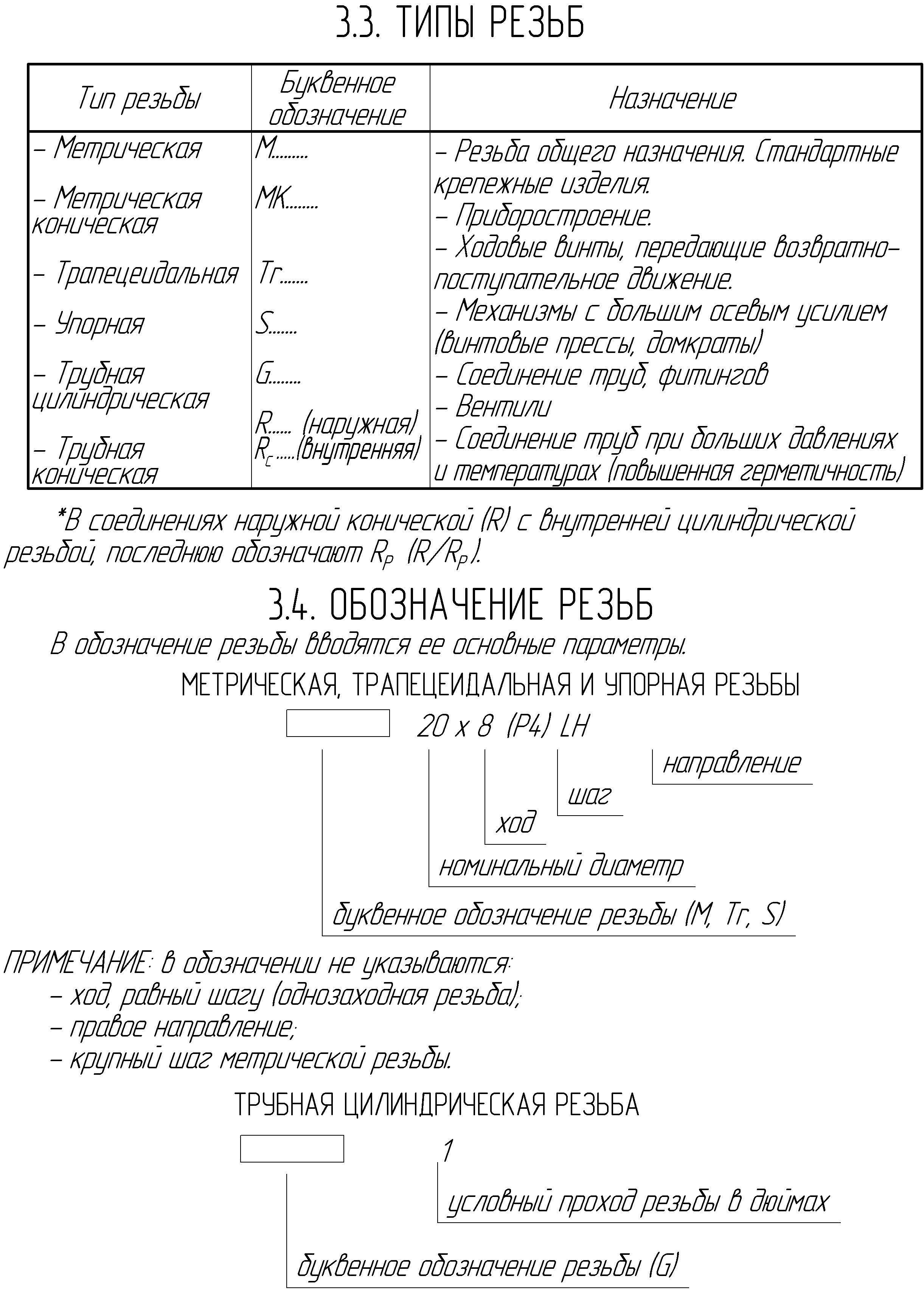

3.4. Обозначение резьб 23

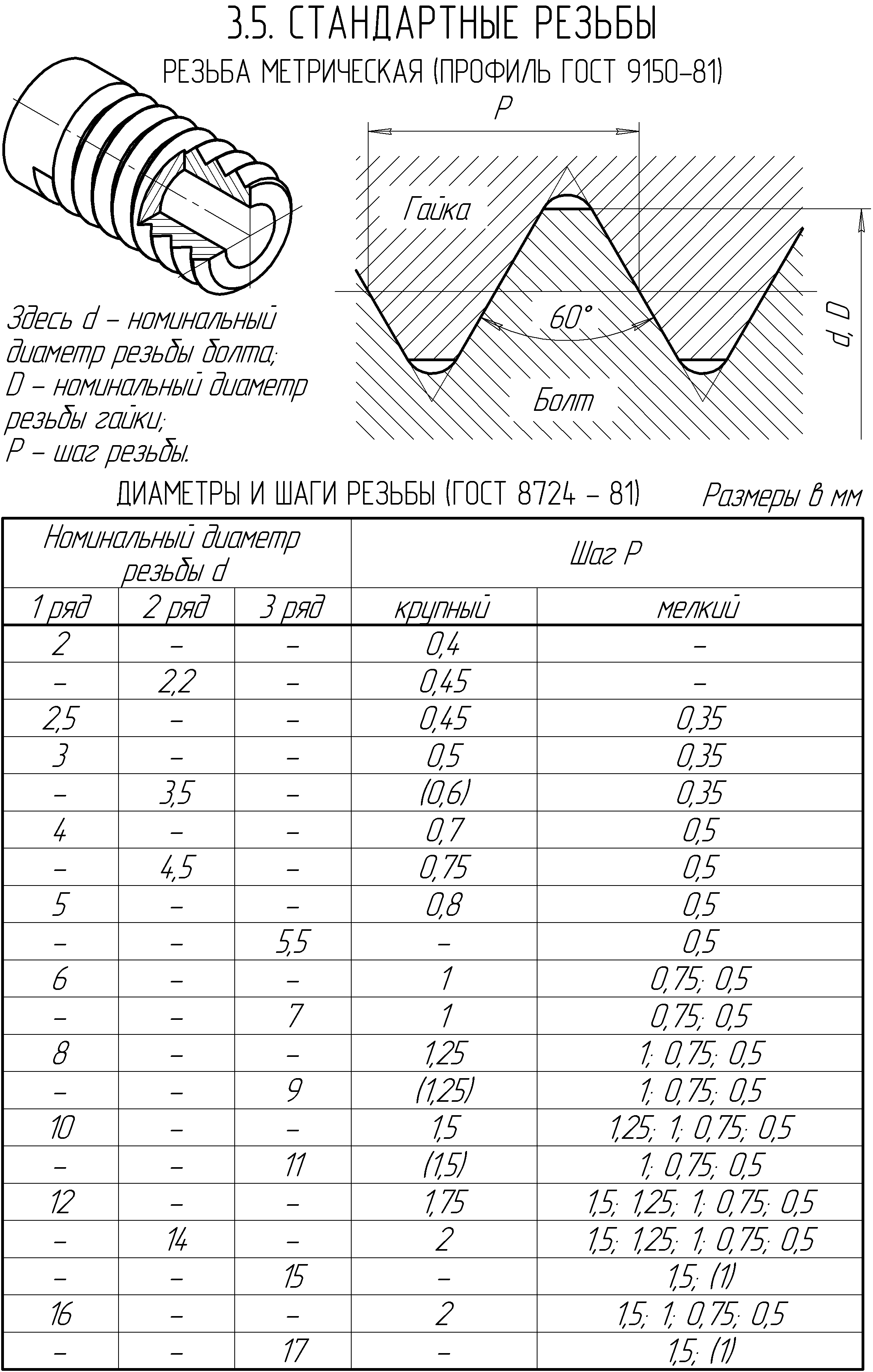

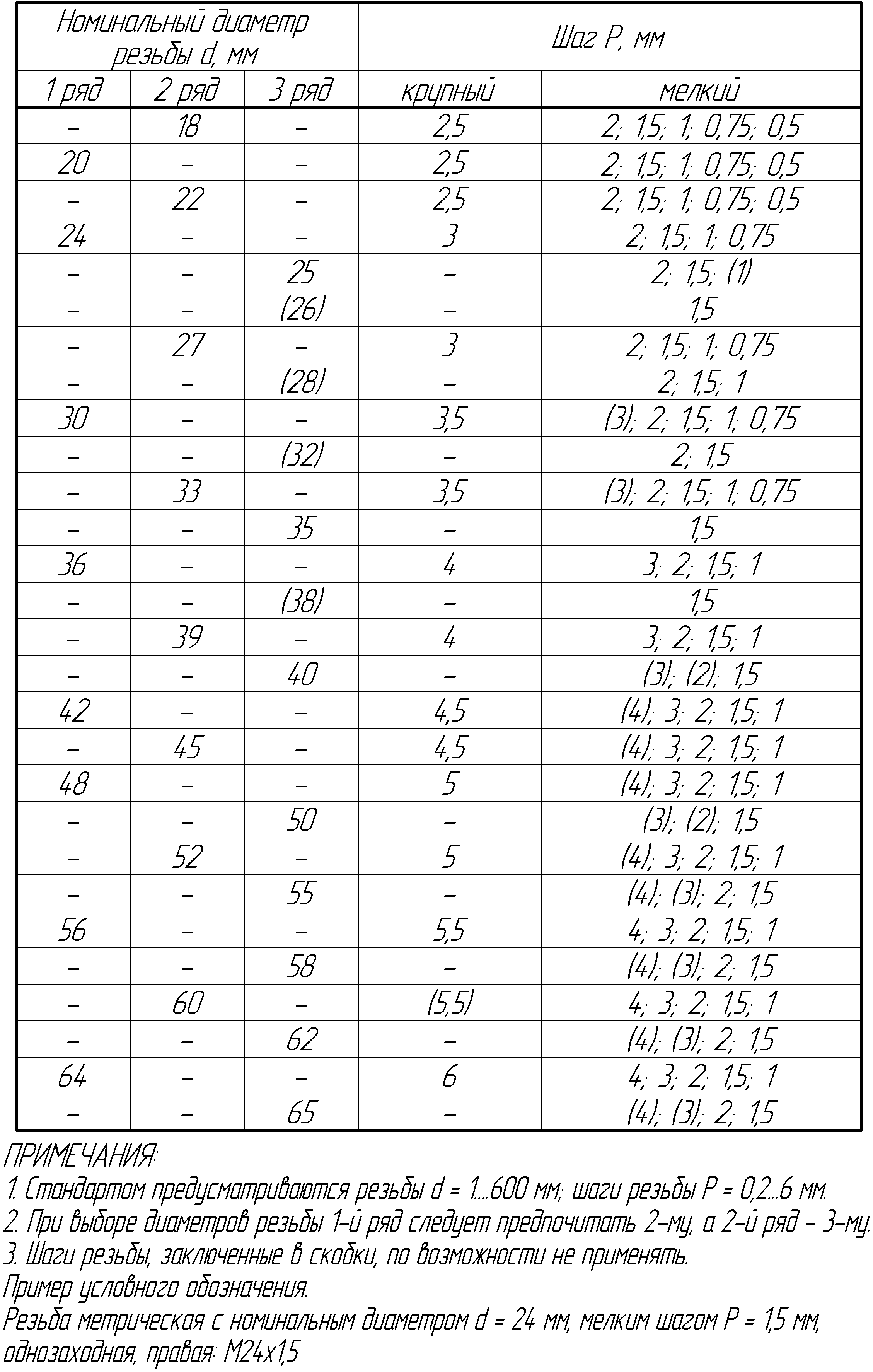

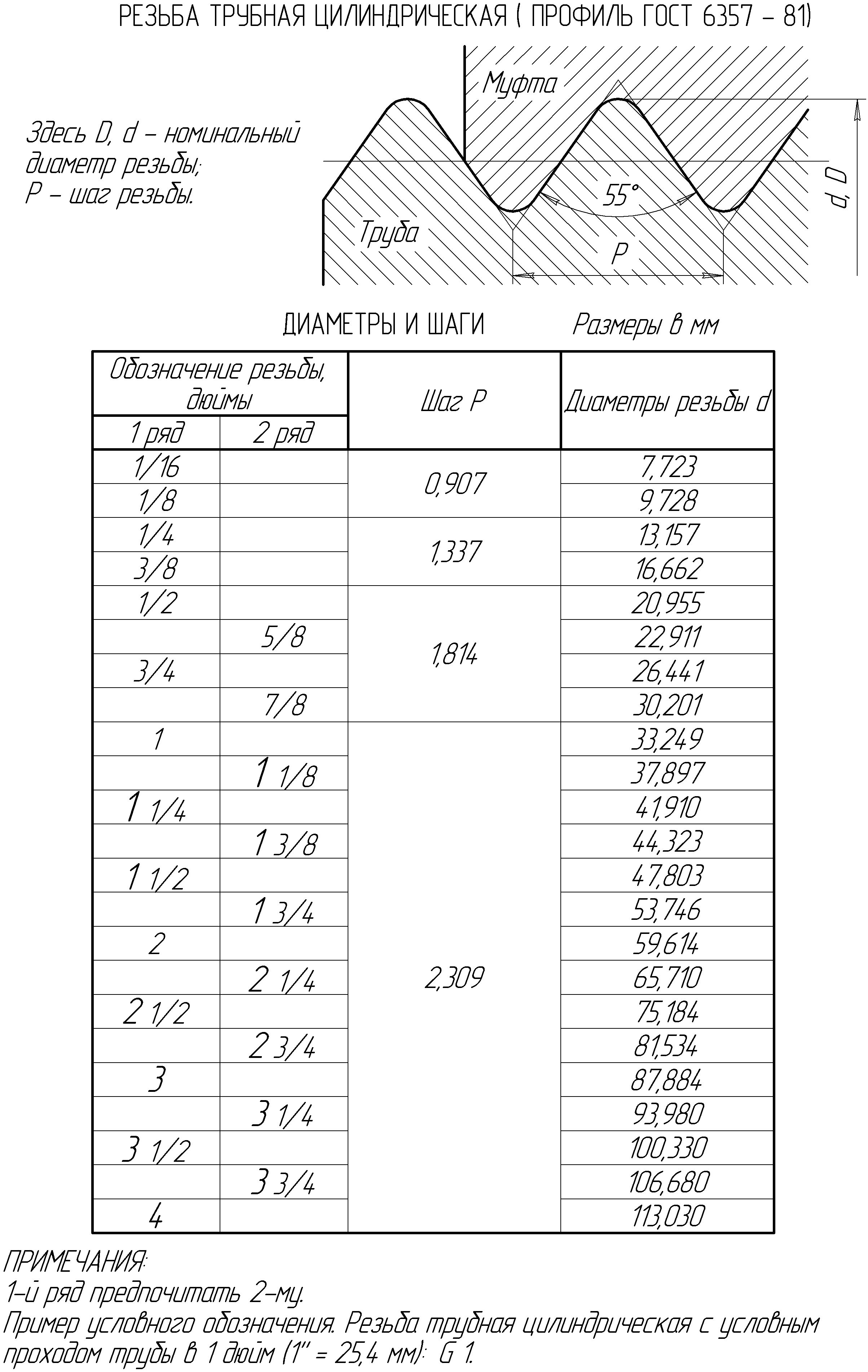

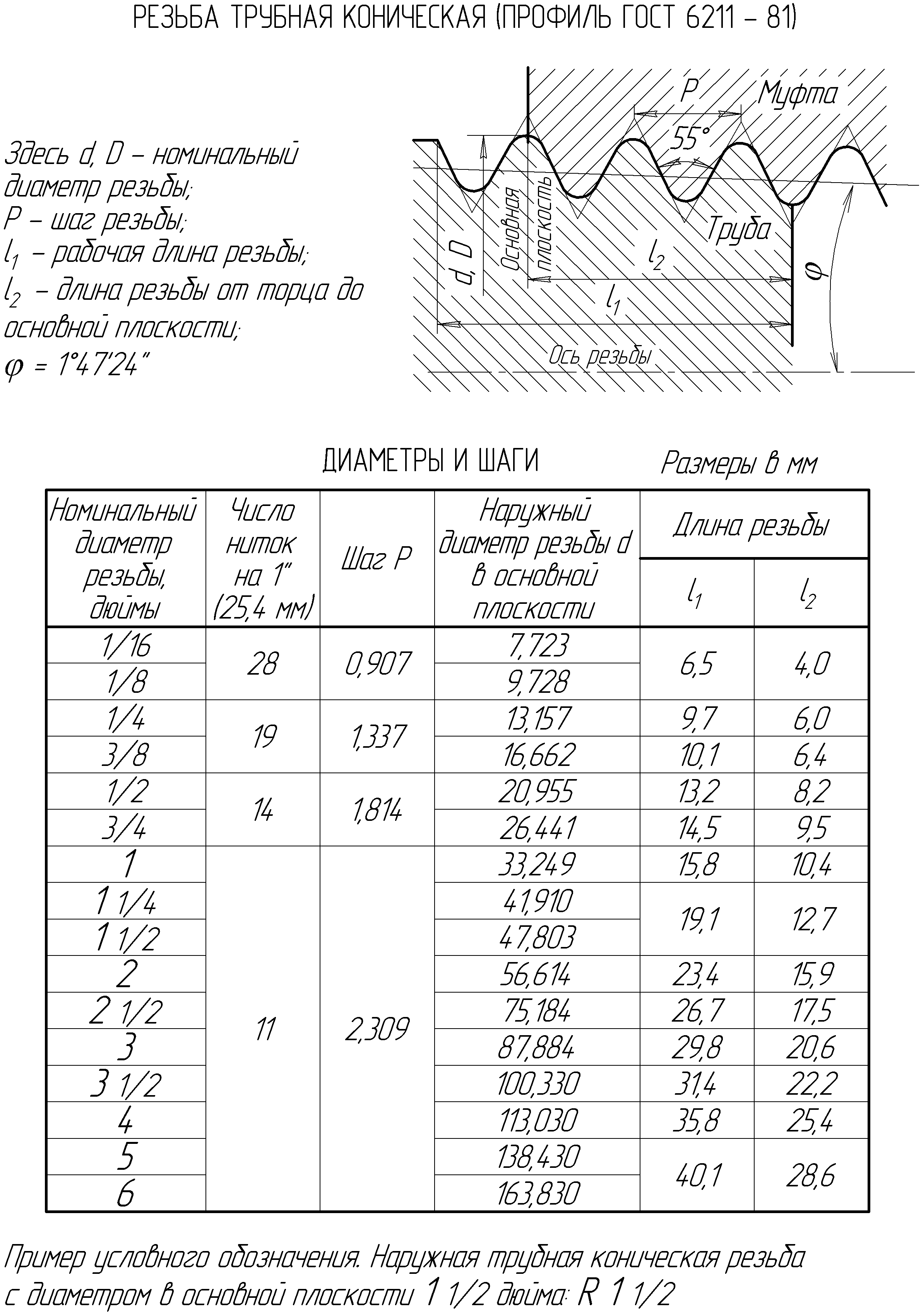

3.5. Стандартные резьбы 25

Глава 4 Конструктивные и технологические элементы деталей 29

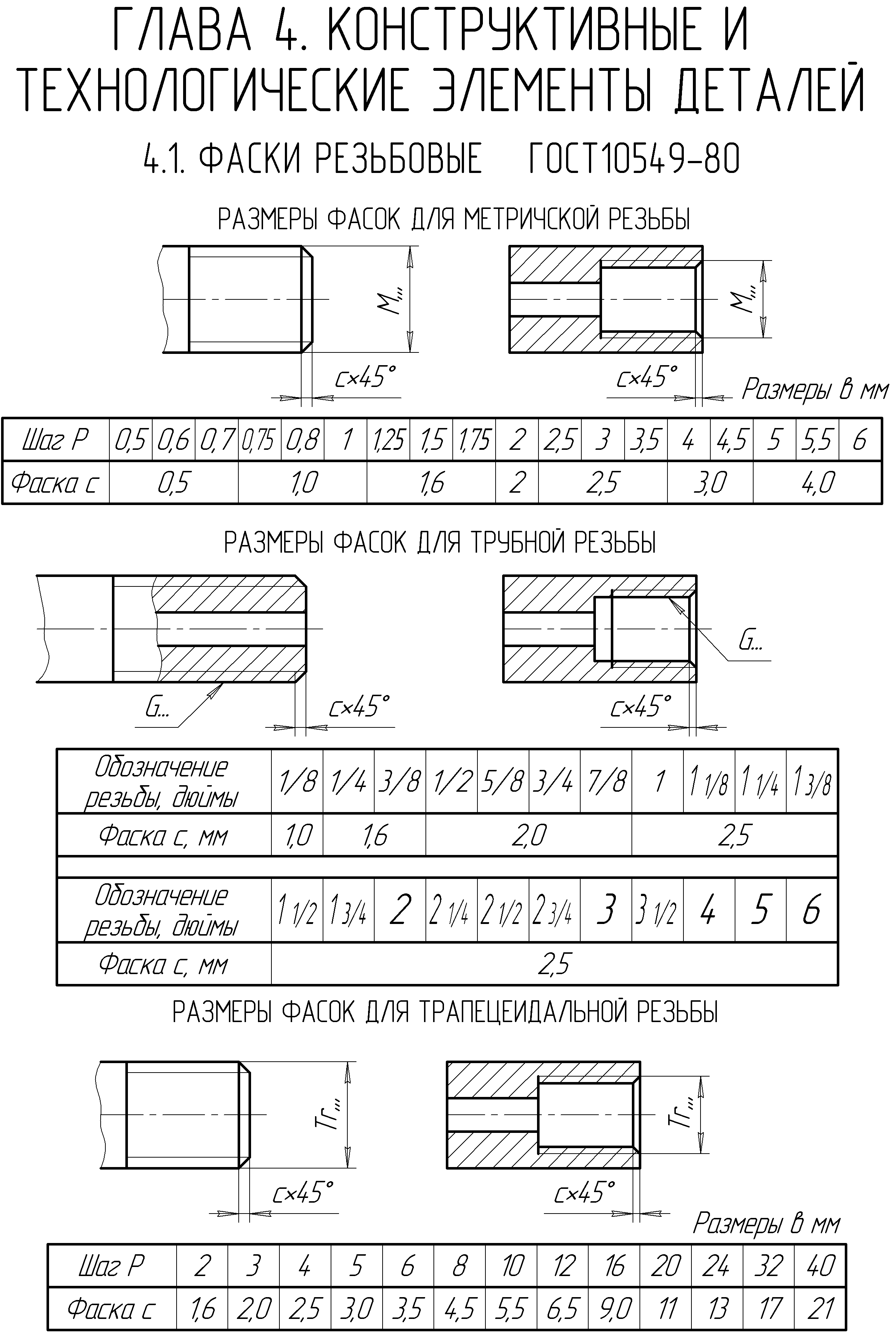

4.1. Фаски резьбовые ГОСТ 10549-80 29

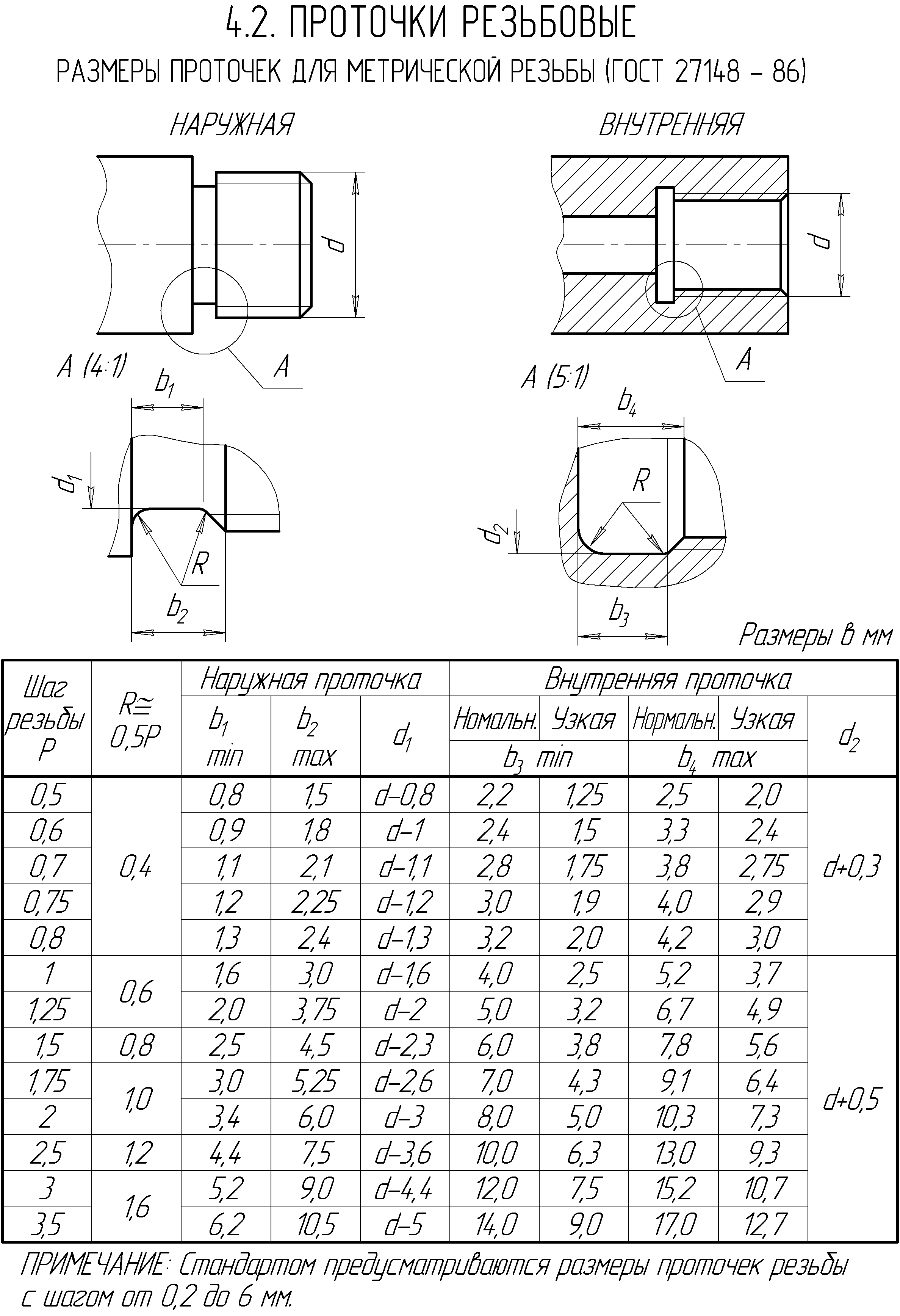

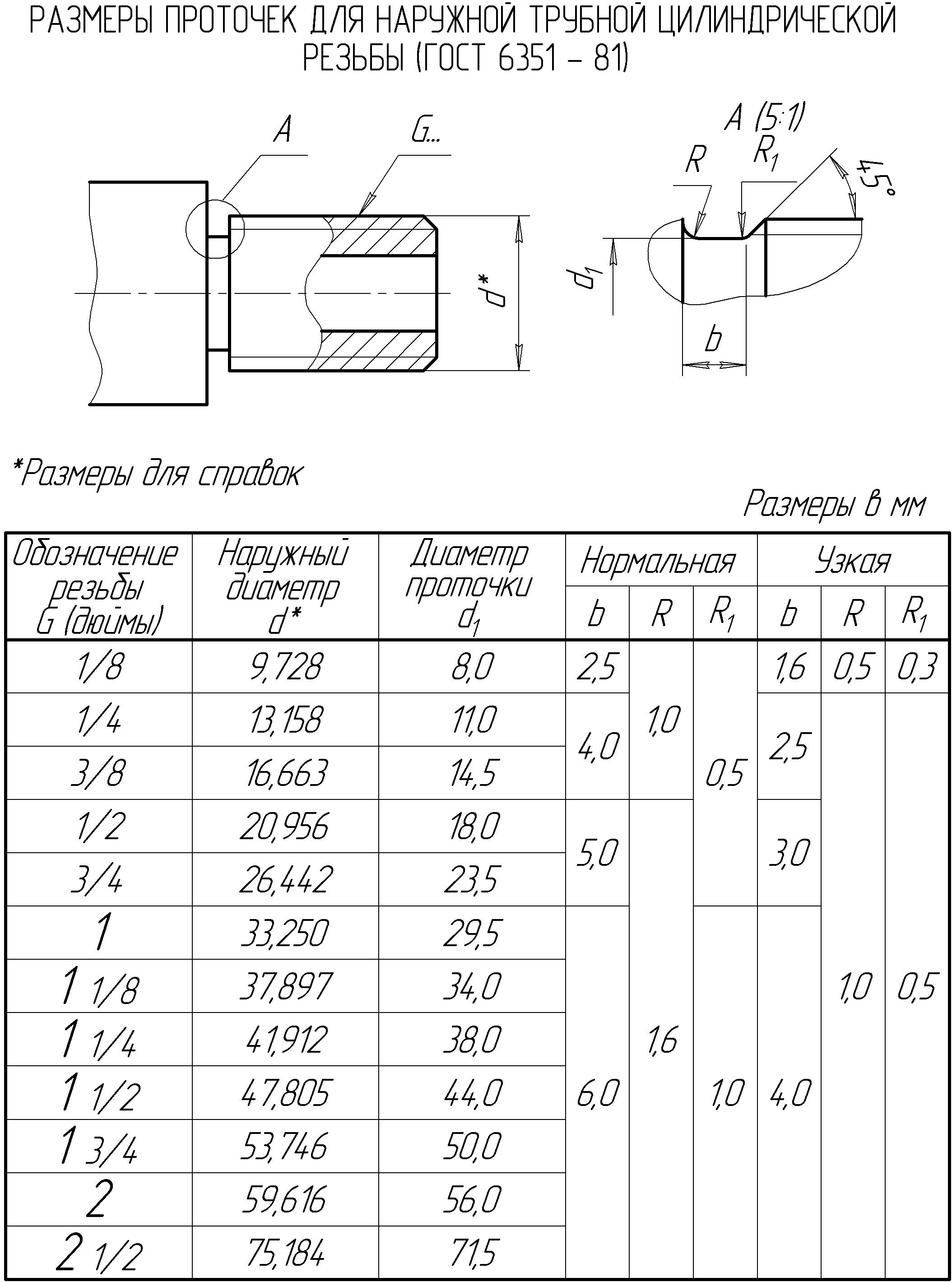

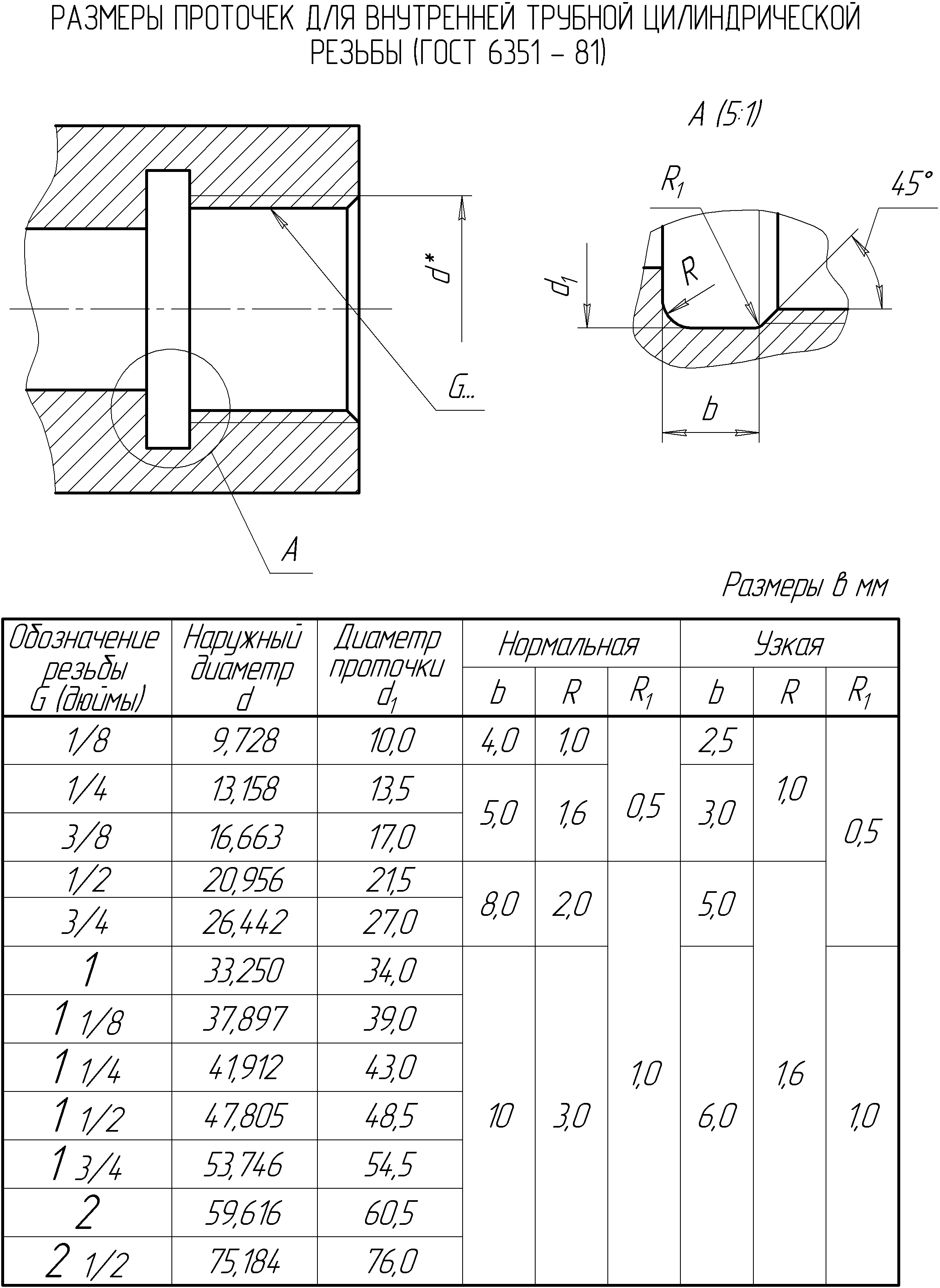

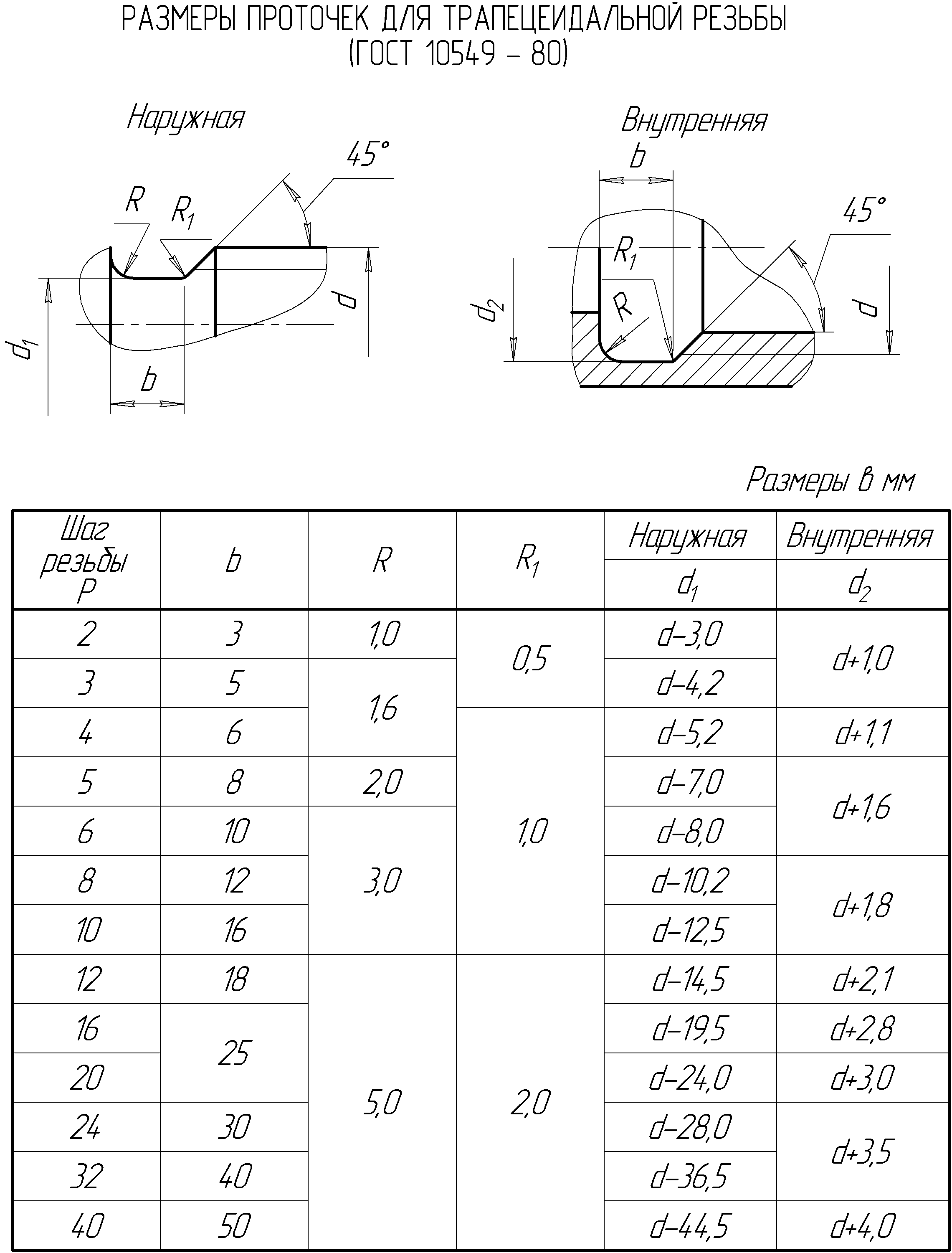

4.2. Проточки резьбовые 30

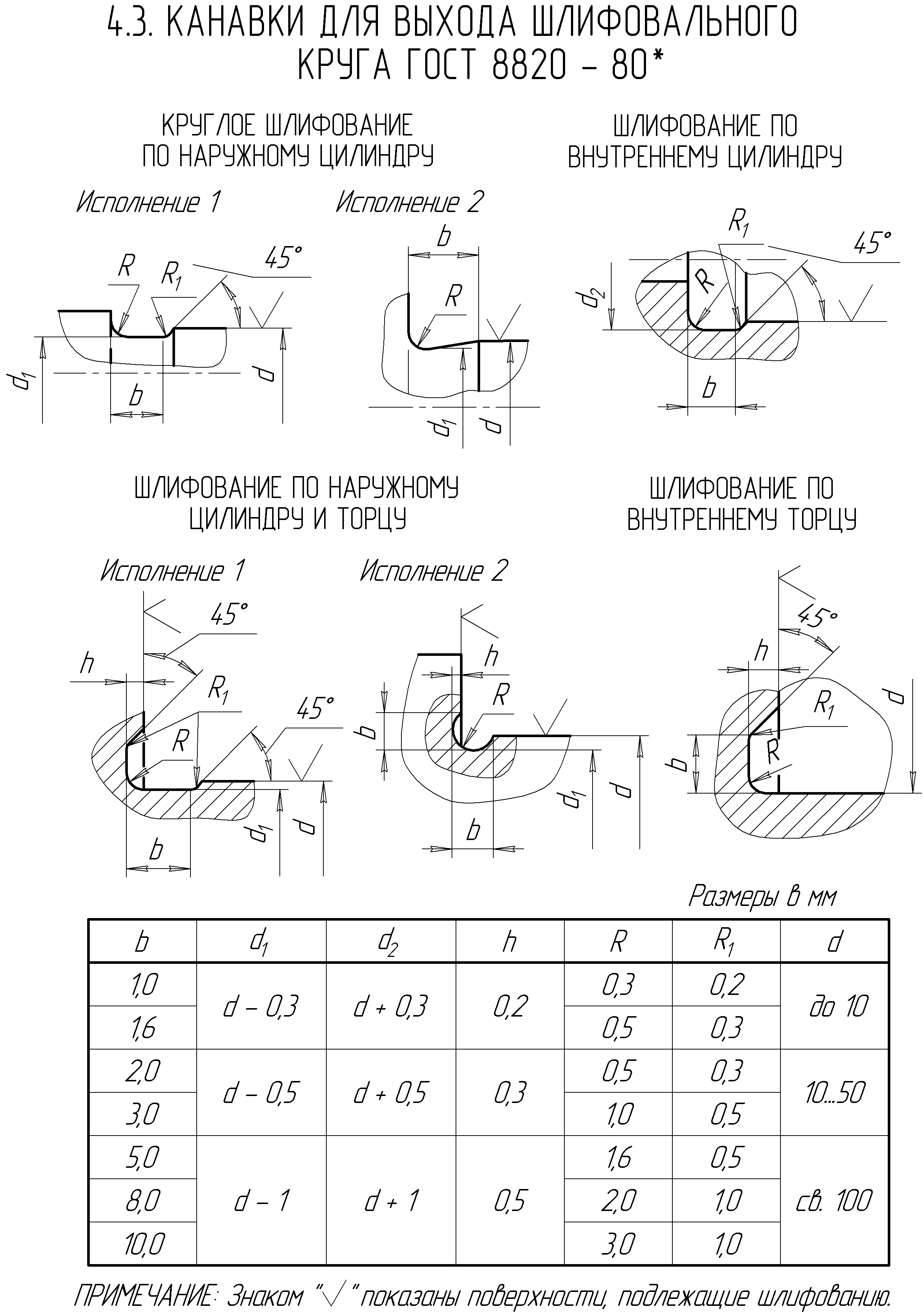

4.3. Канавки под выход шлифовального круга ГОСТ 8820-69* 34

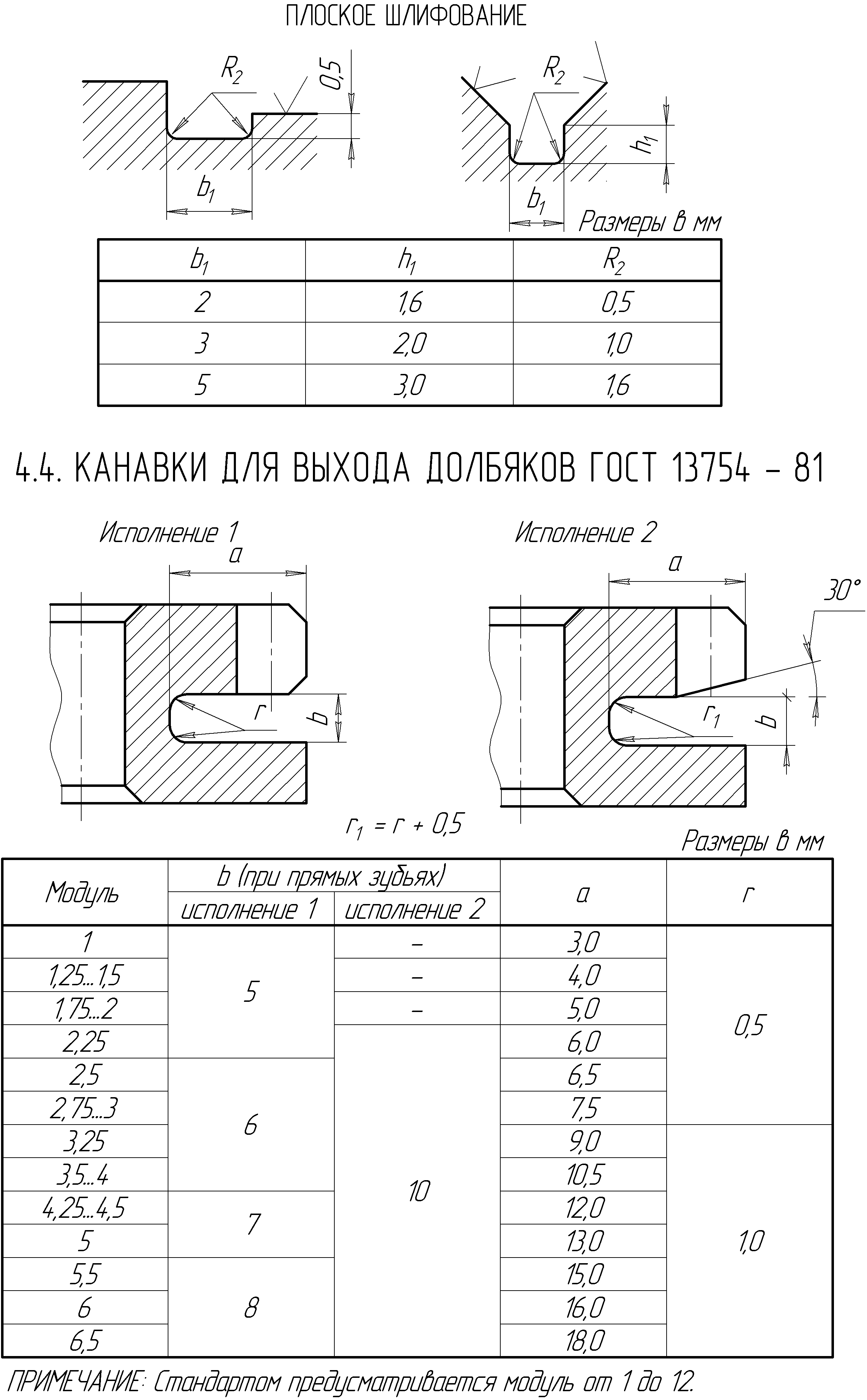

4.4. Канавки для выхода долбяков ГОСТ 13754-81 35

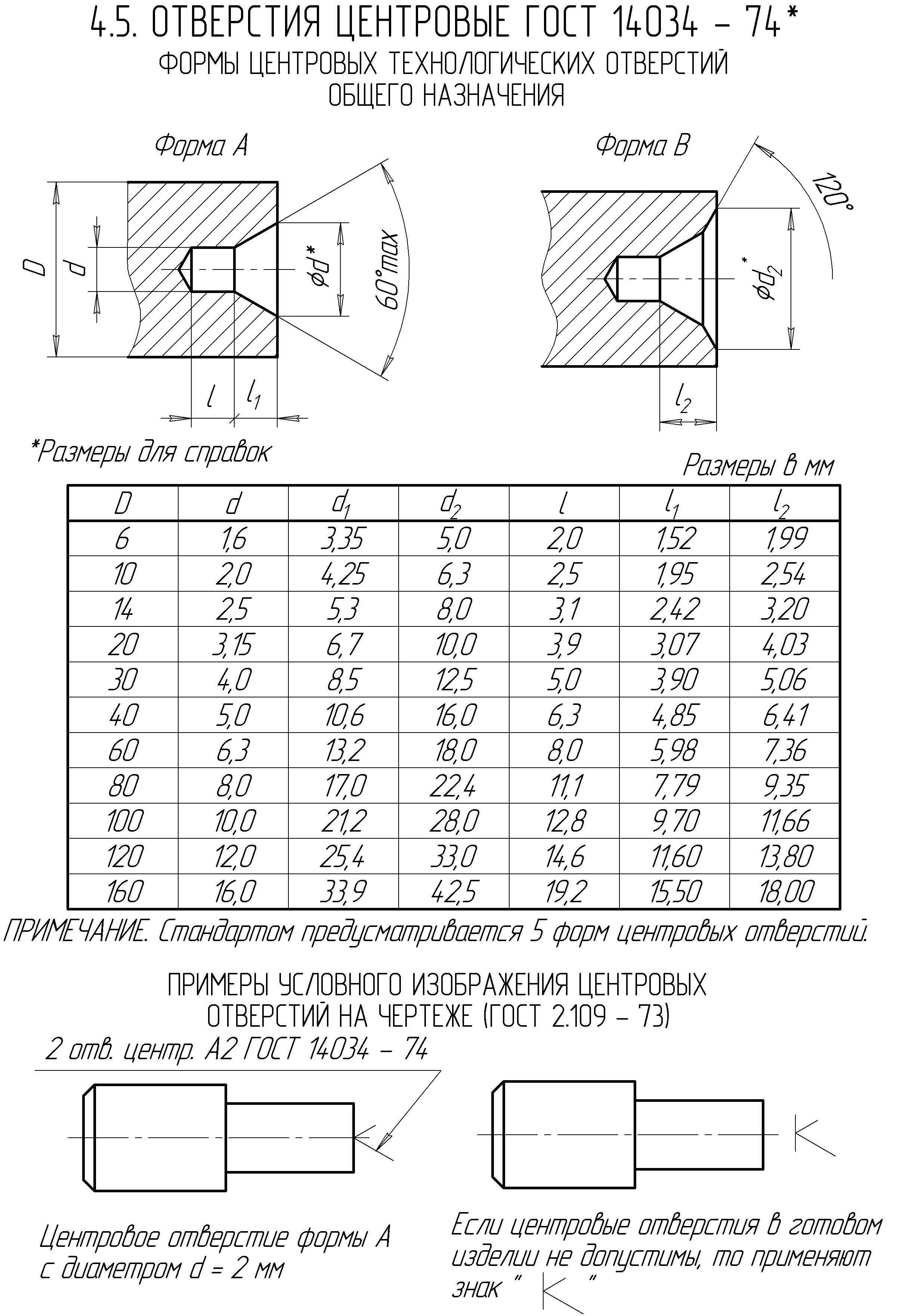

4.5. Отверстия центровые ГОСТ 14034-74* 36

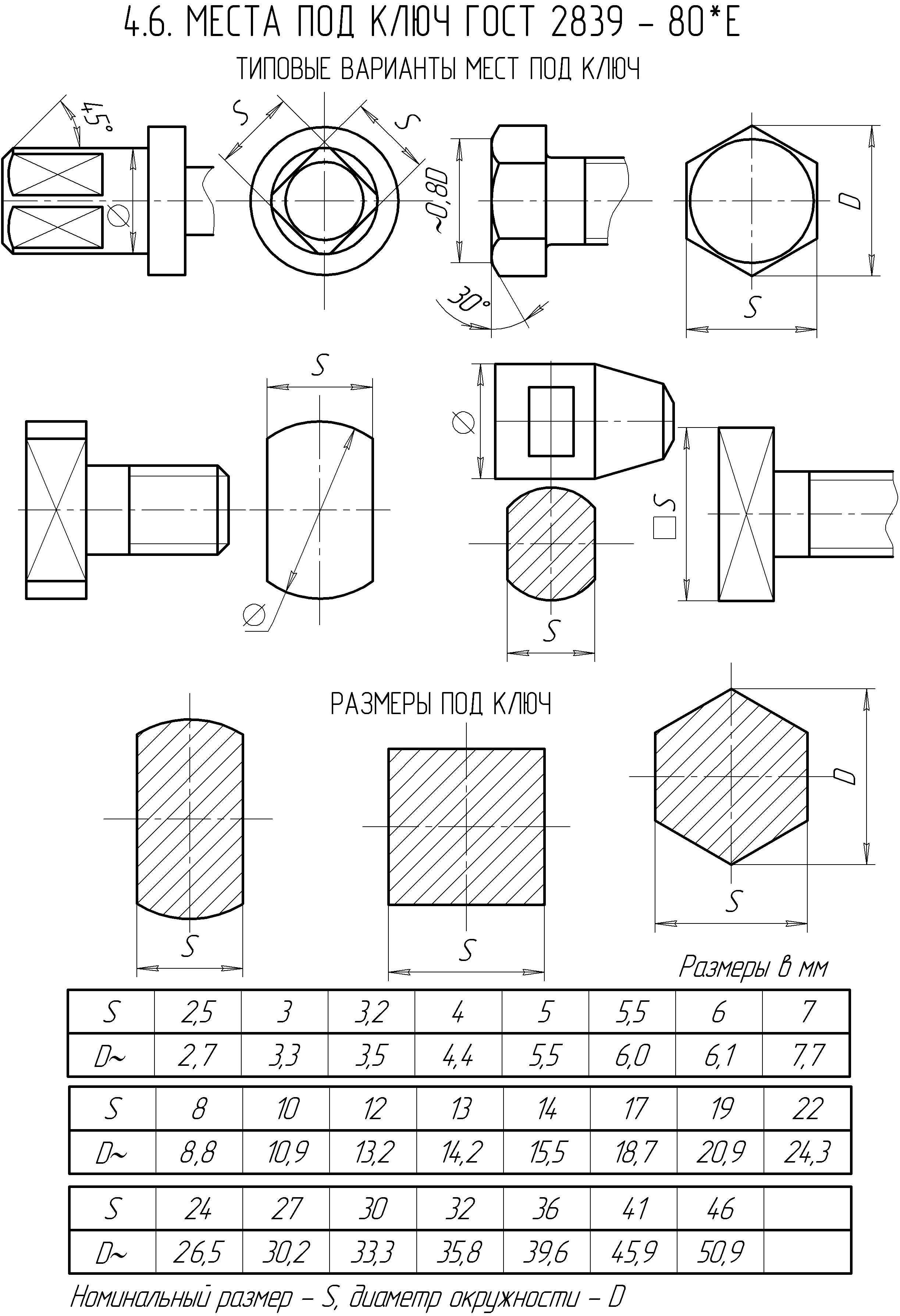

4.6. Места под ключ ГОСТ 2839-80*Е 37

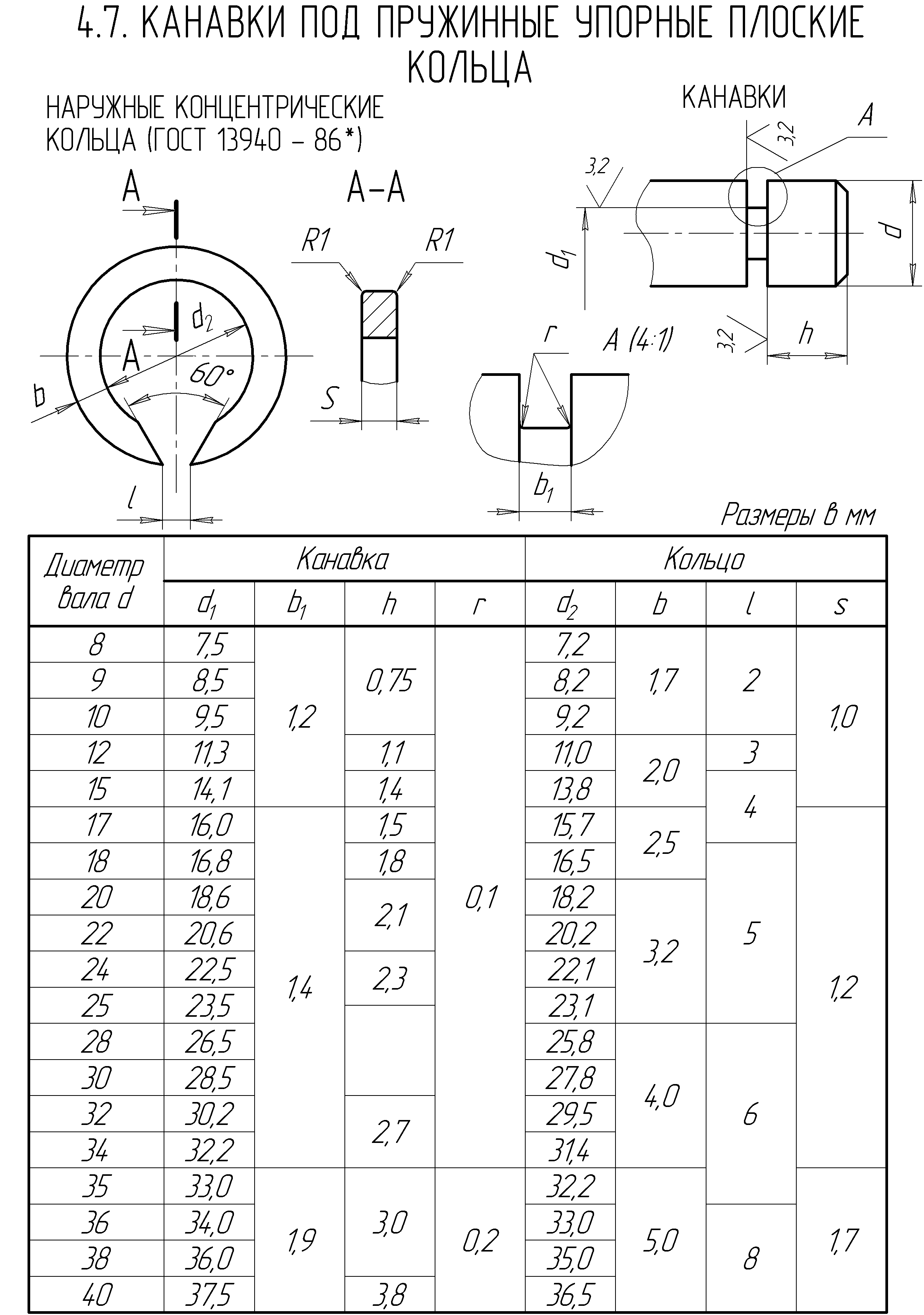

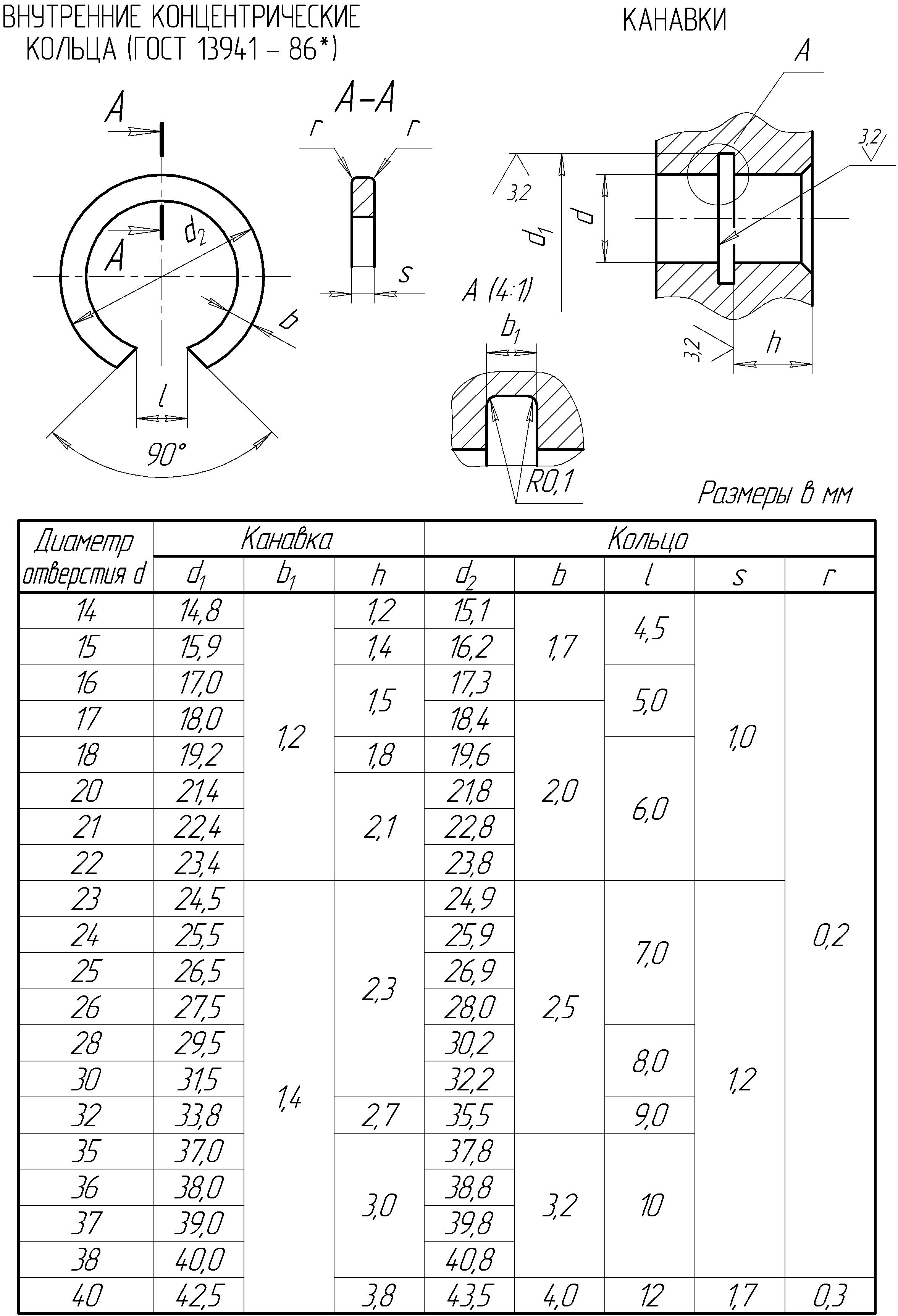

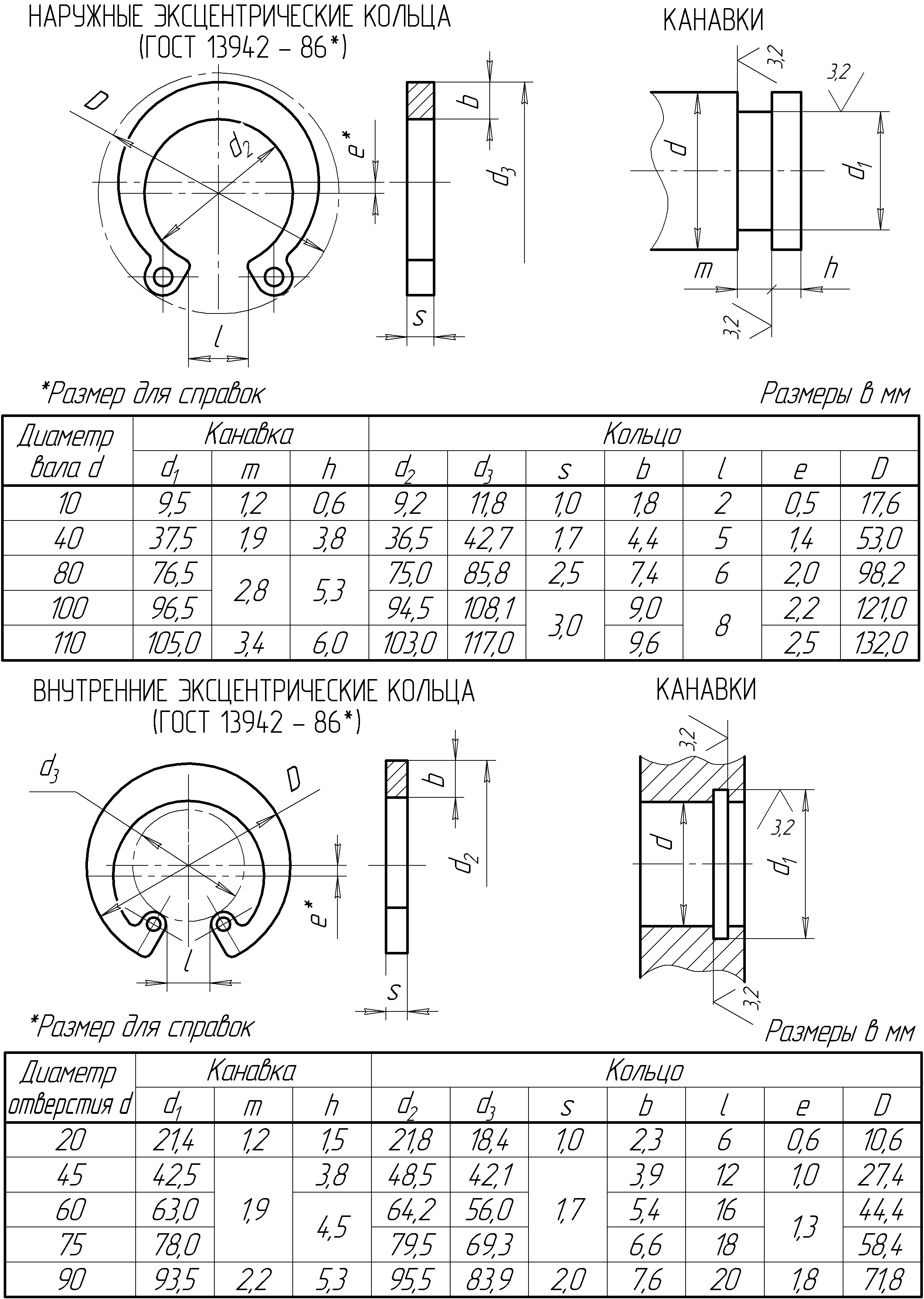

4.7. Канавки под пружинные упорные плоские кольца 38

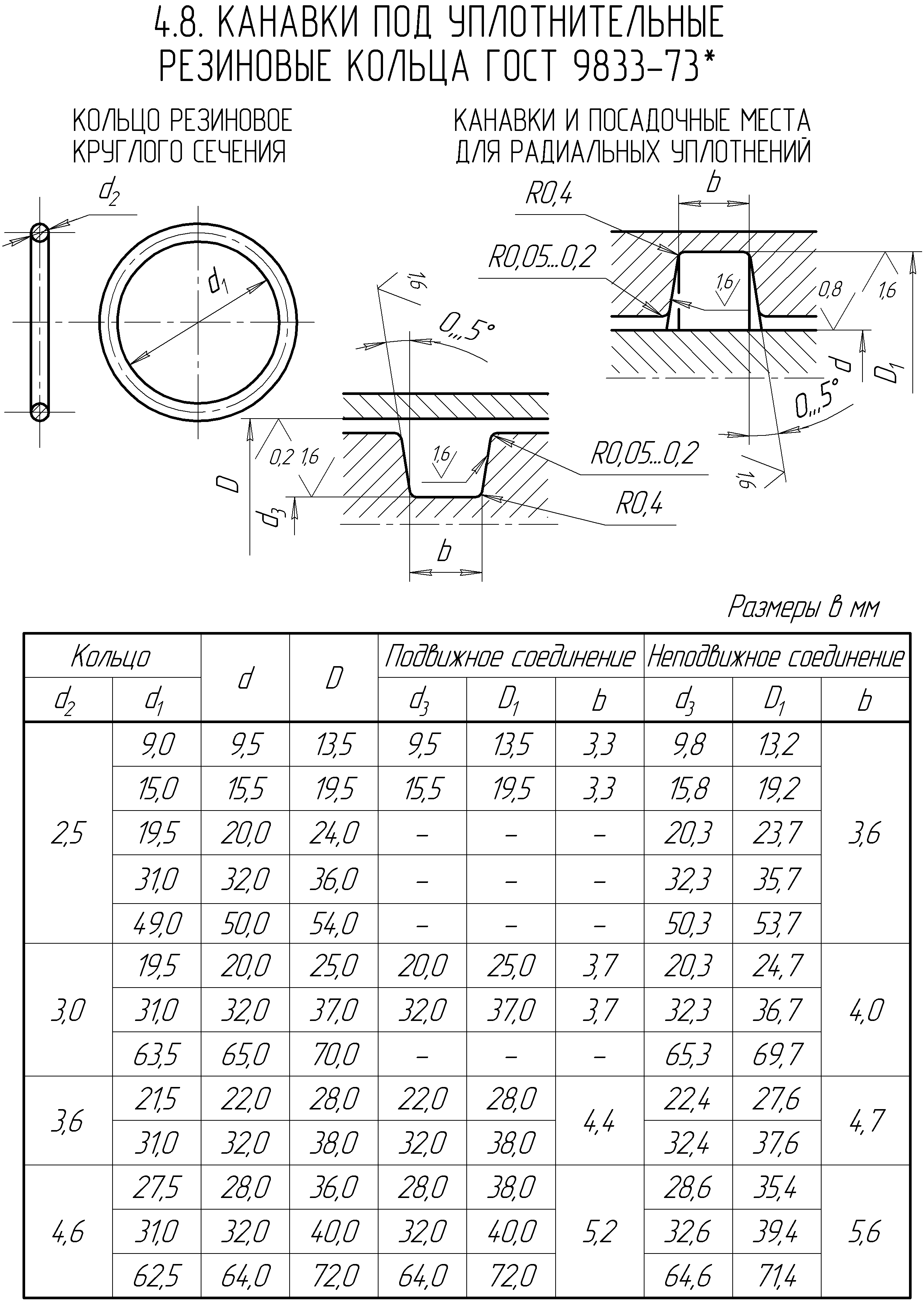

4.8. Канавки под уплотнительные резиновые кольца

ГОСТ 9833-73* 41

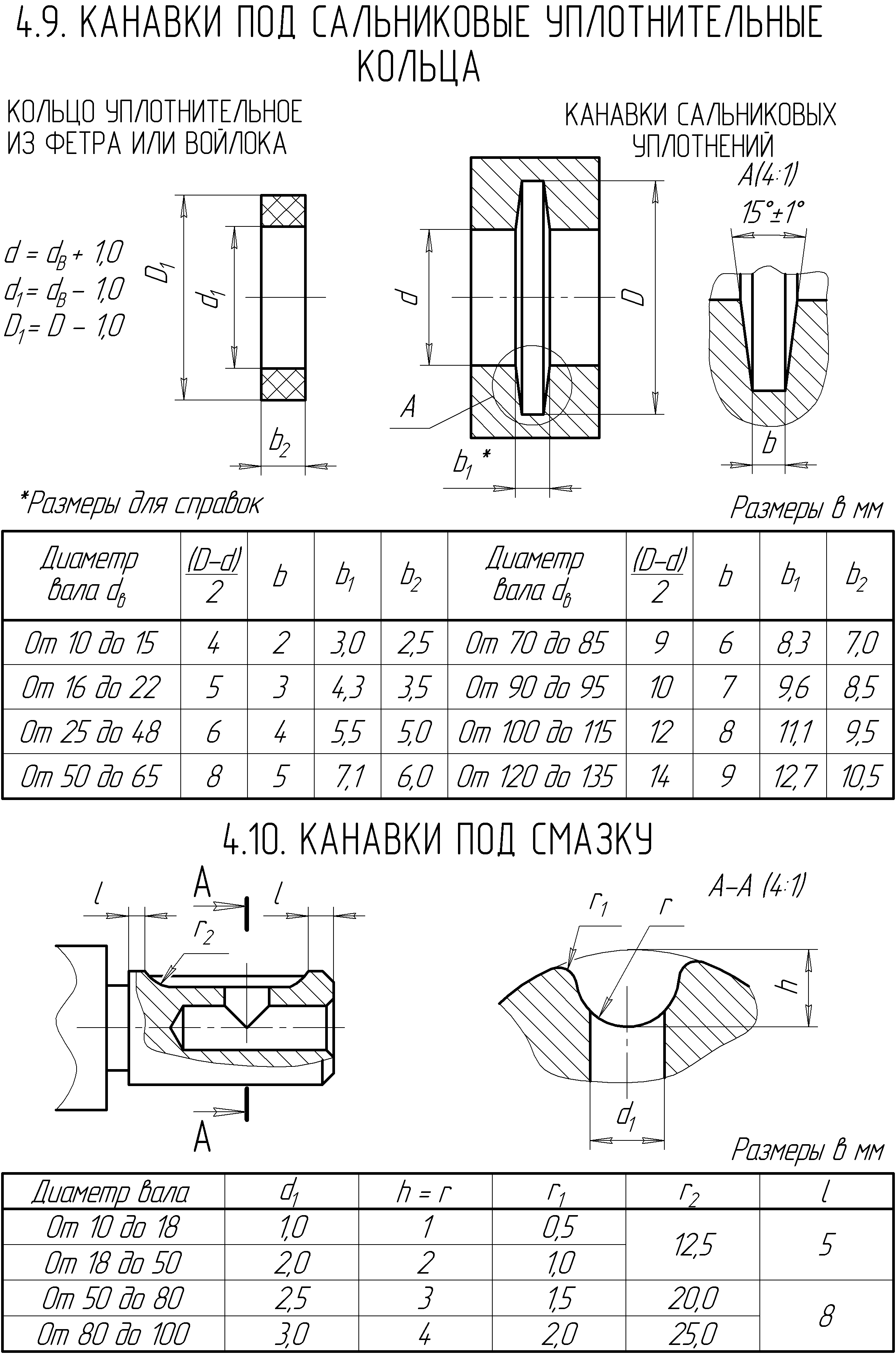

4.9. Канавки под сальниковые уплотнительные кольца 42

4.10. Канавки под смазку 42

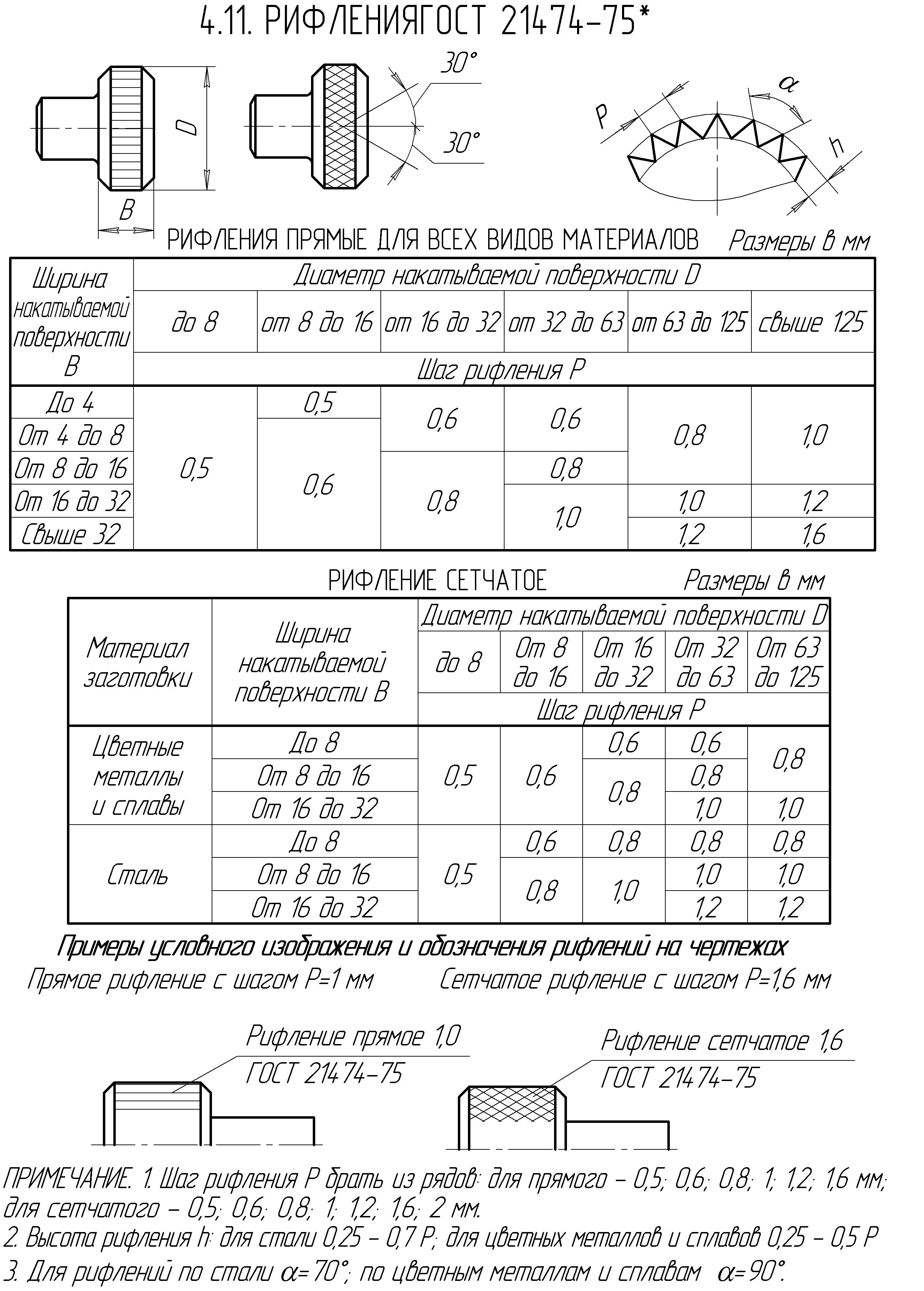

4.11. Рифления ГОСТ 21474-75* 43

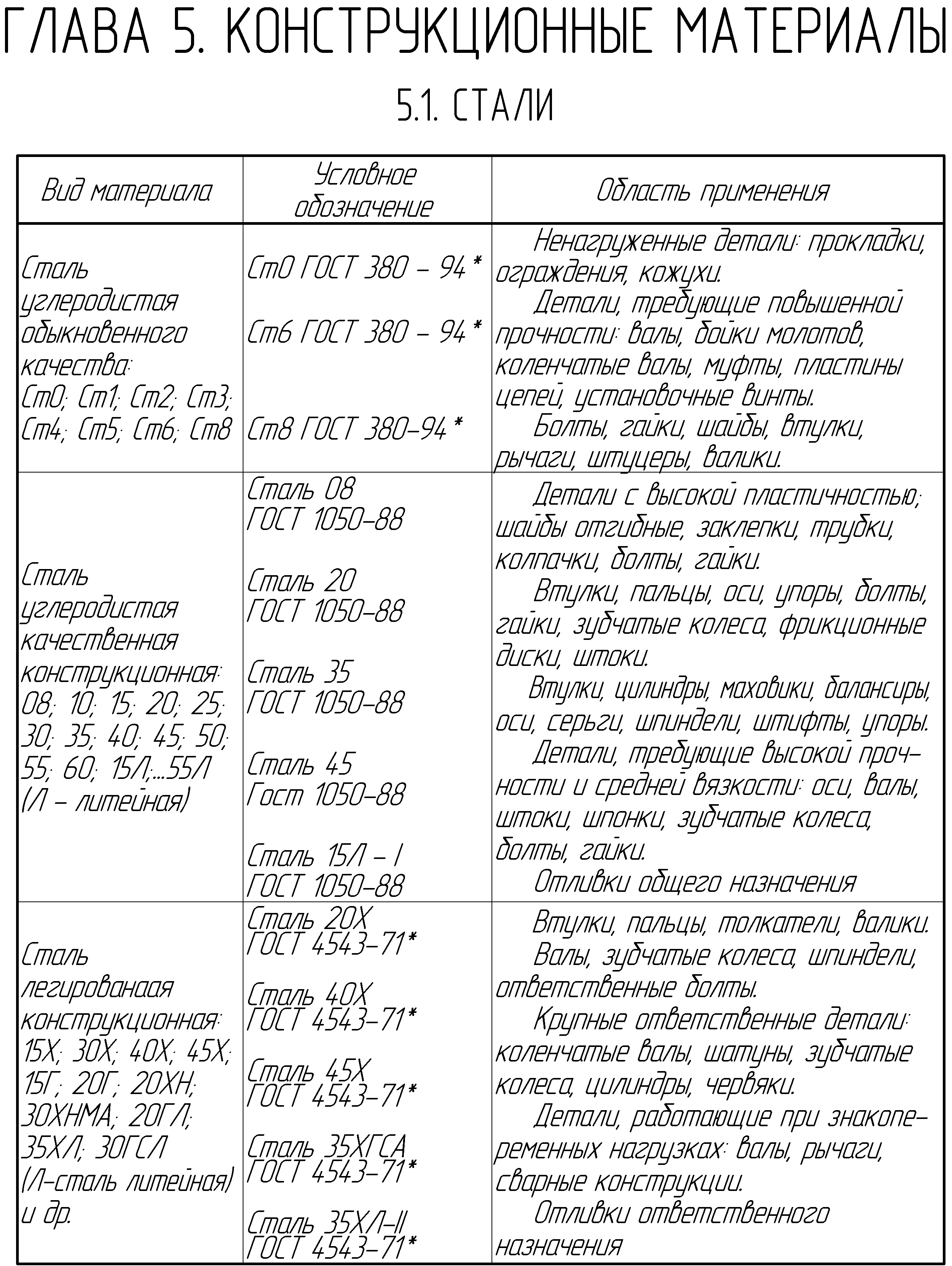

Глава 5 Конструкционные материалы 44

5.1. Стали 44

5.2. Чугуны 46

5.3. Цветные металлы и сплавы 47

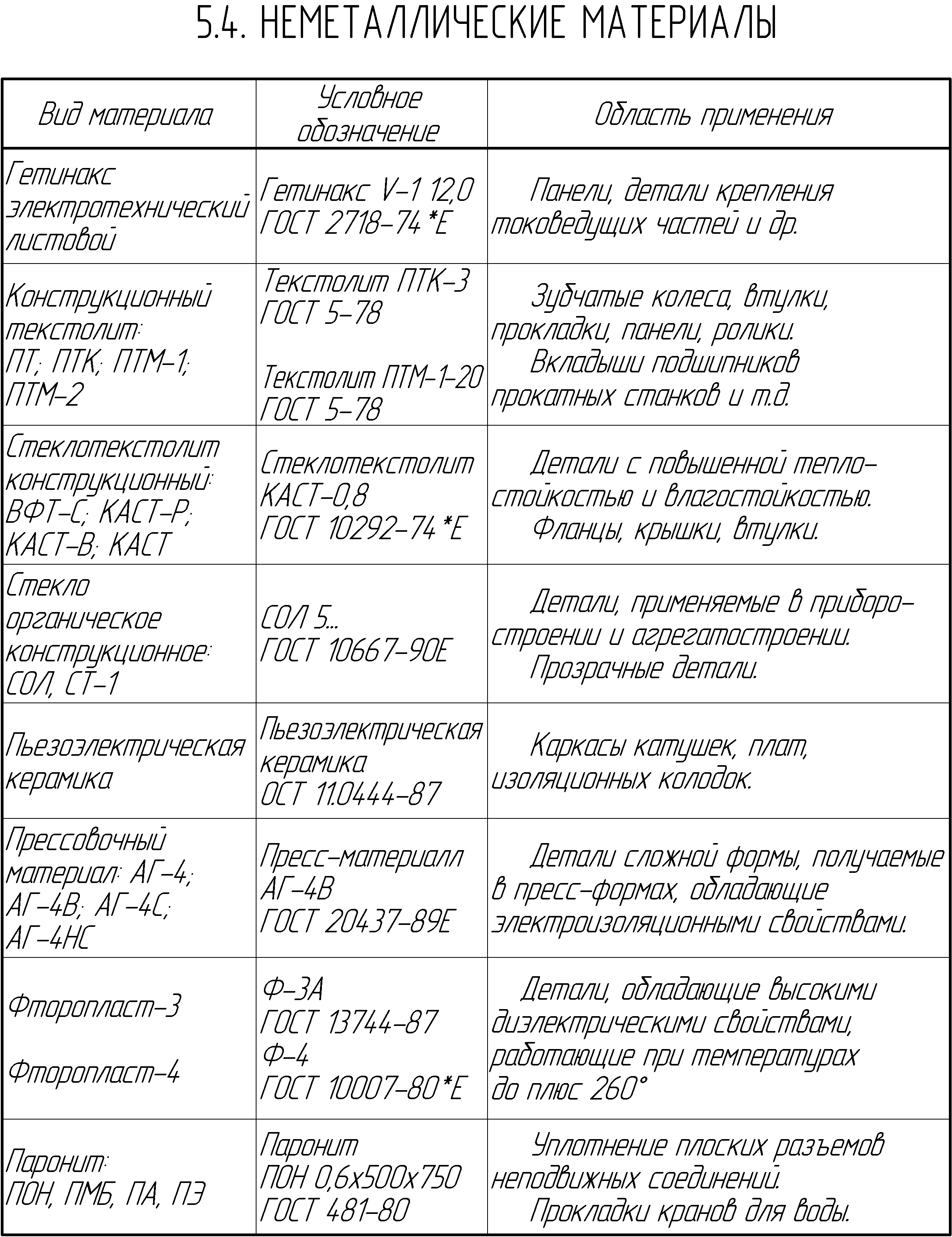

5.4. Неметаллические материалы 49

5.5. Припои 51

5.6. Клеи 51

5.7. Лаки 51

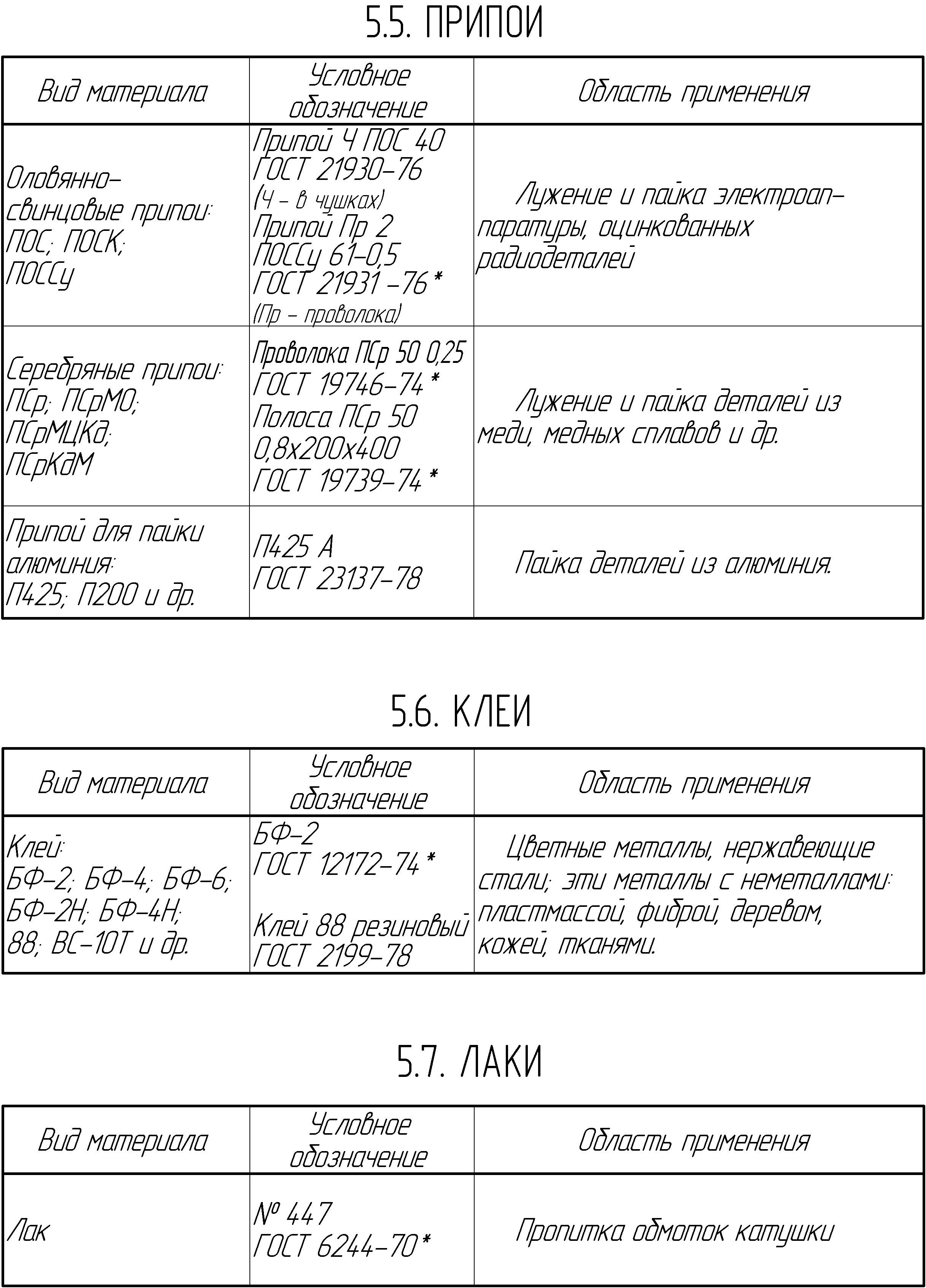

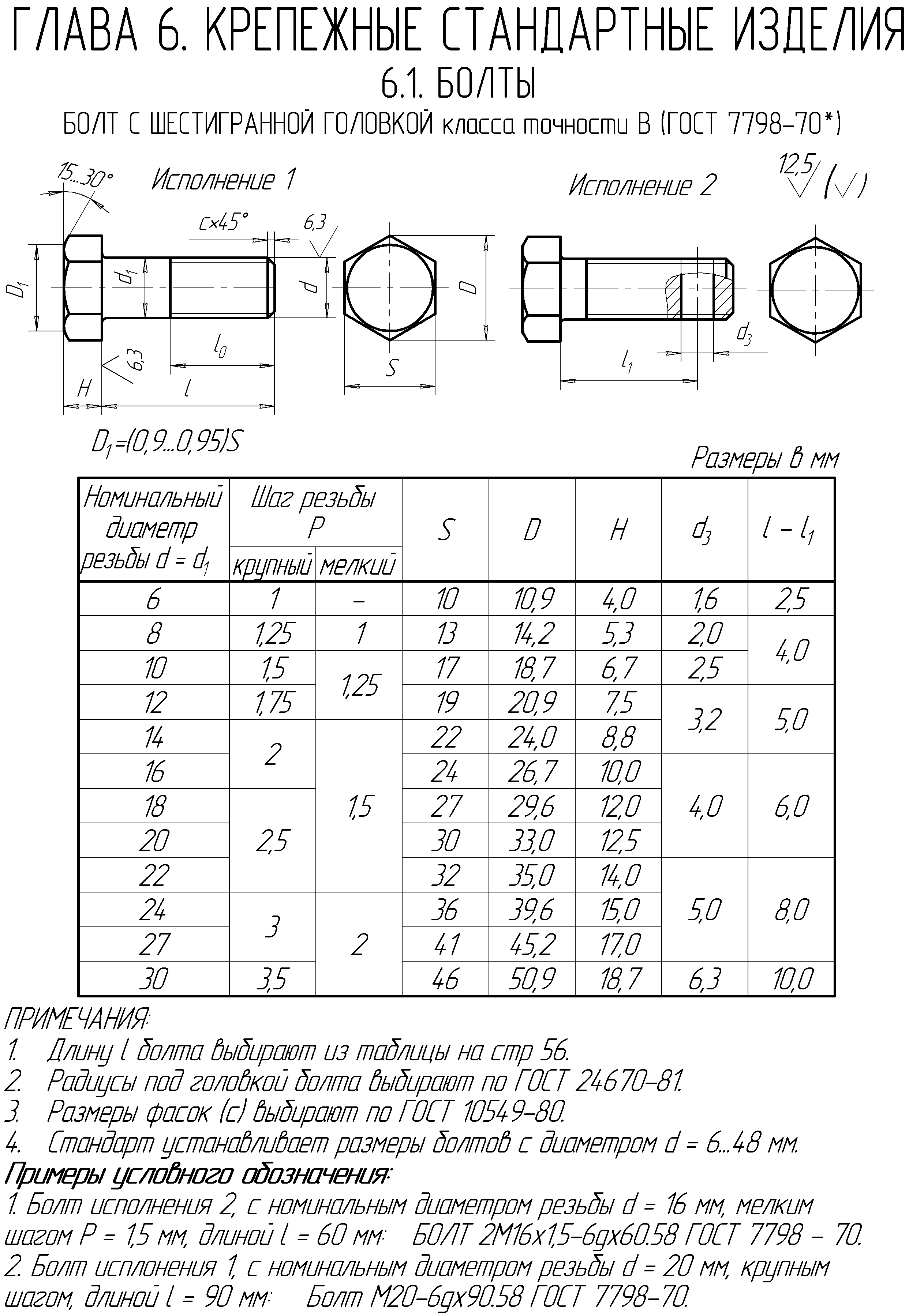

Глава 6 Крепежные стандартные изделия 52

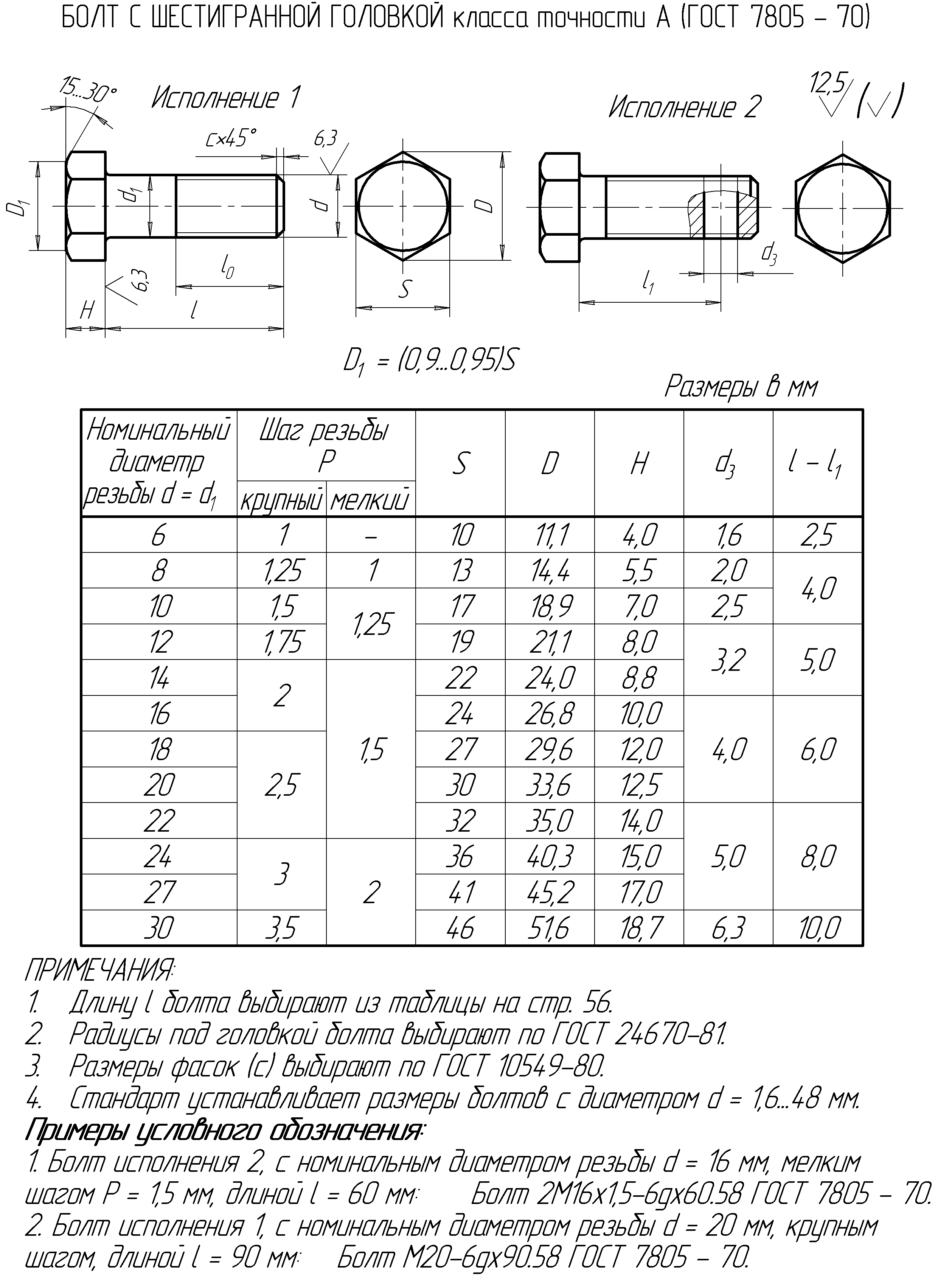

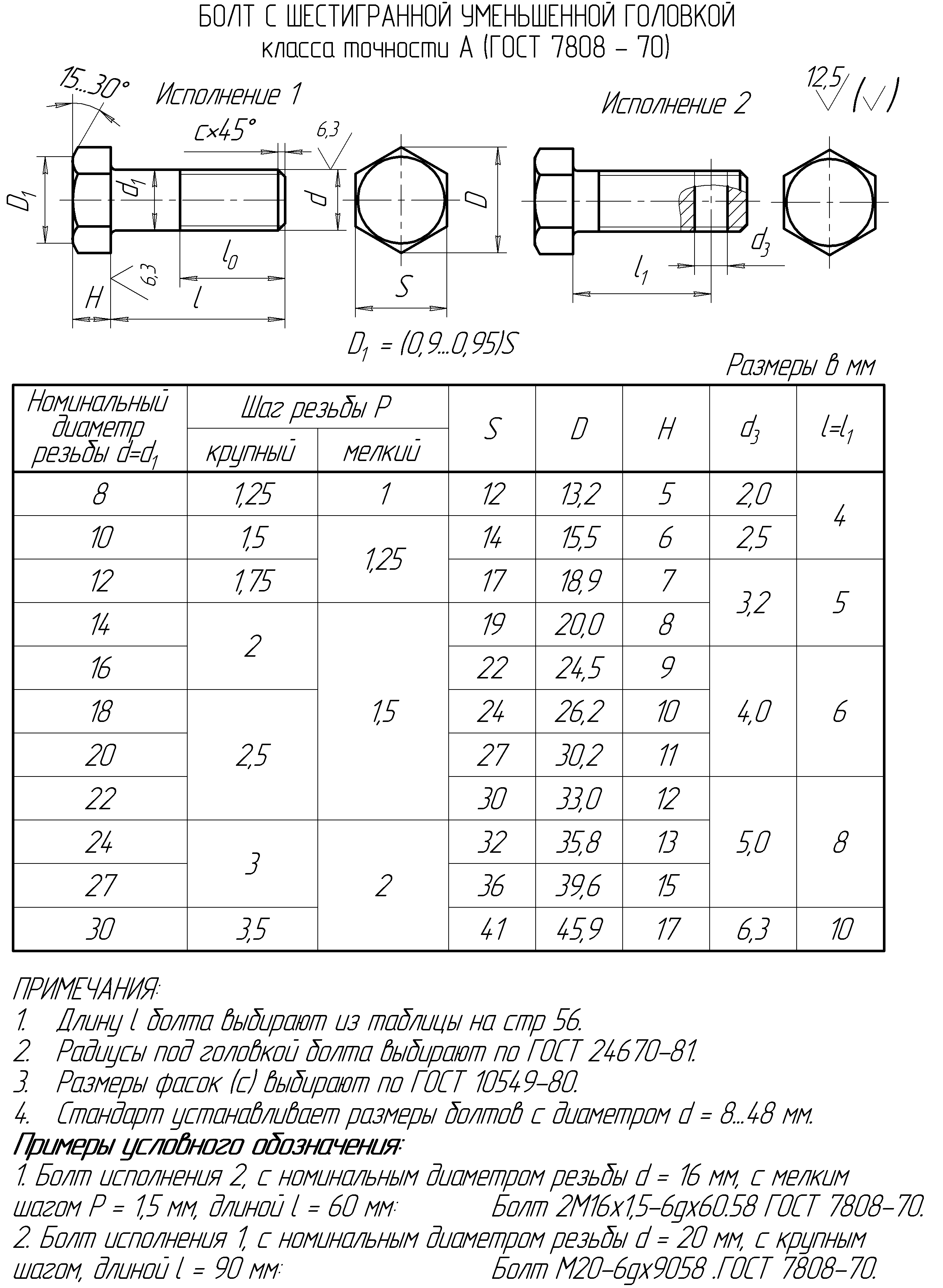

6.1. Болты 52

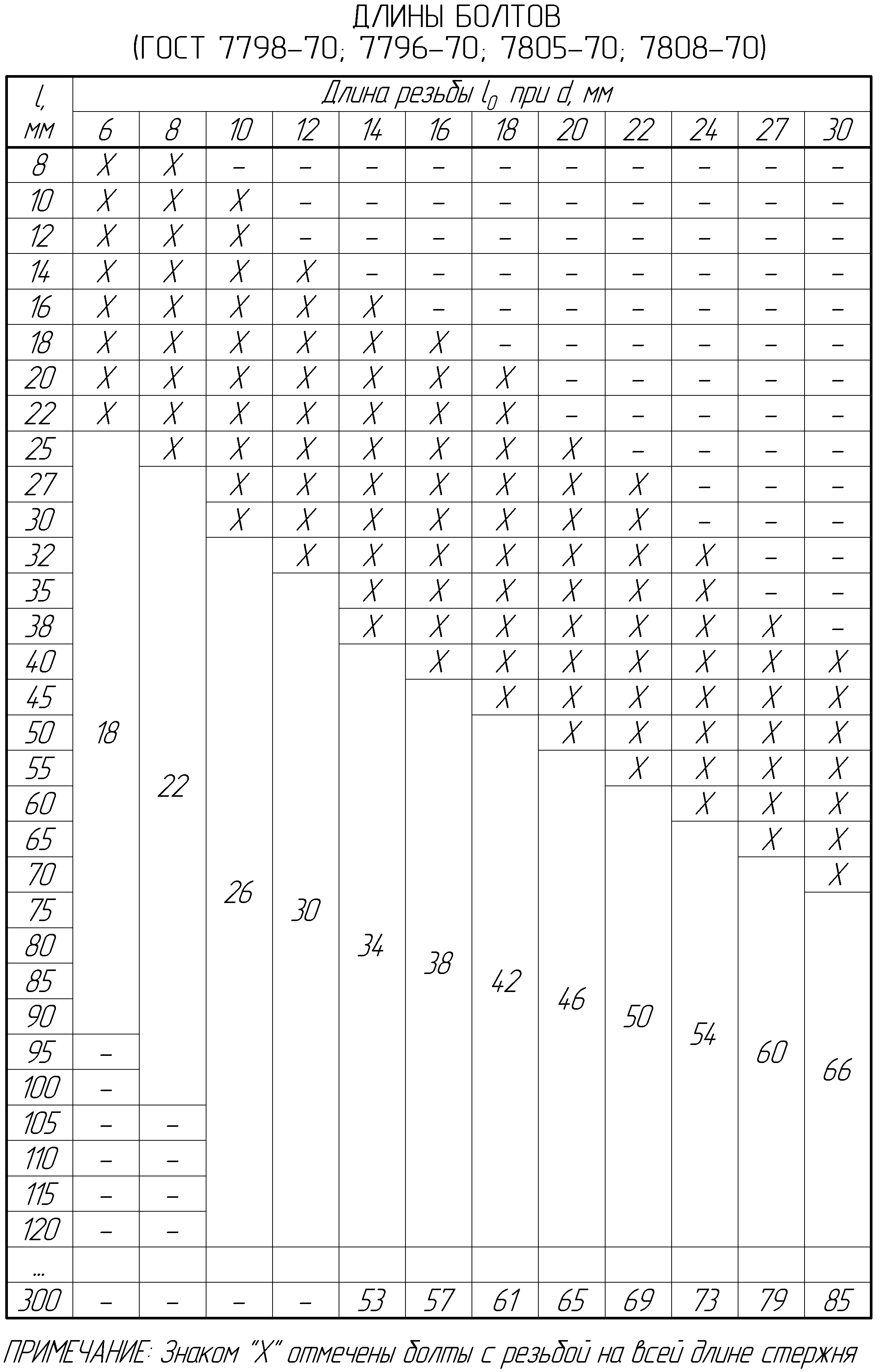

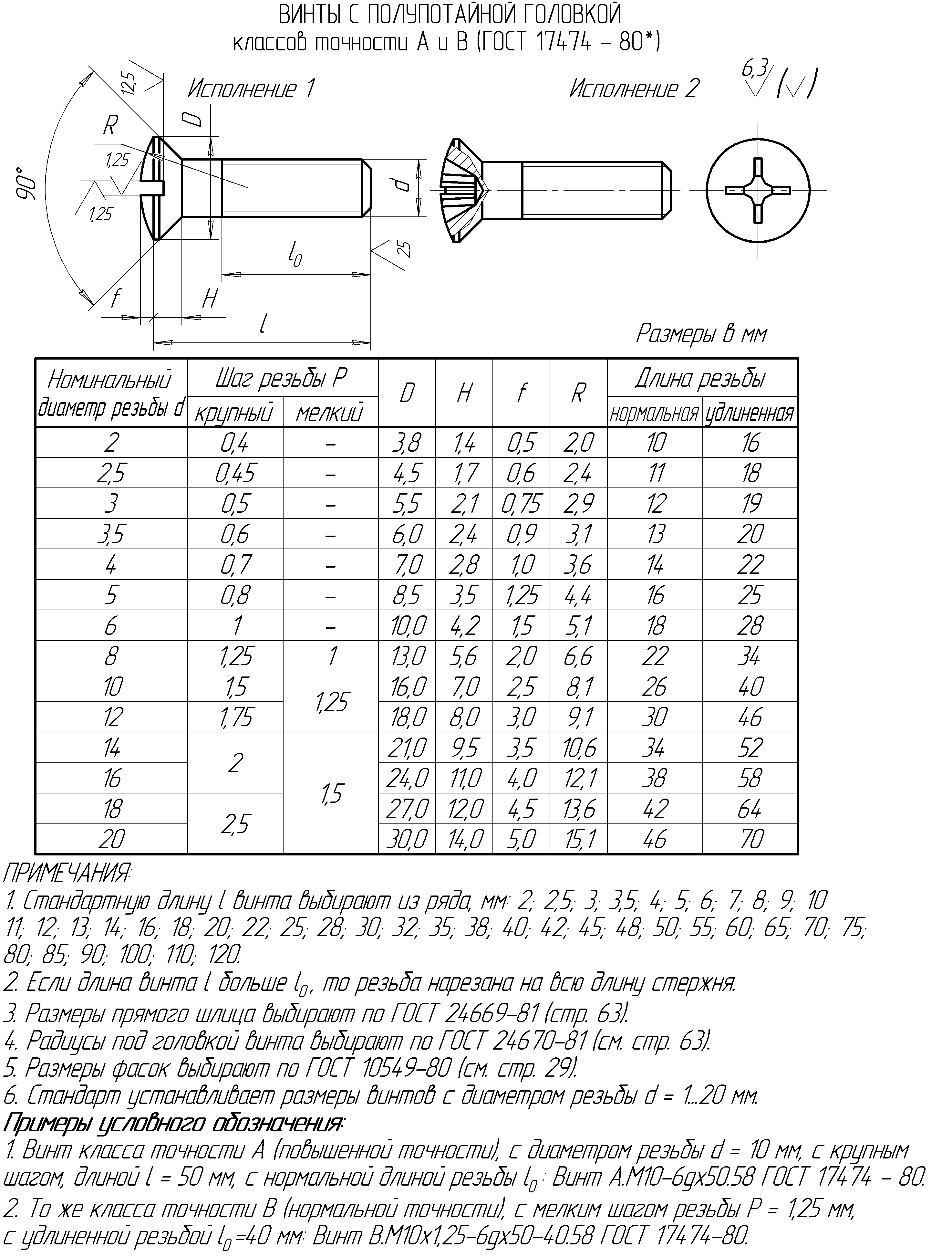

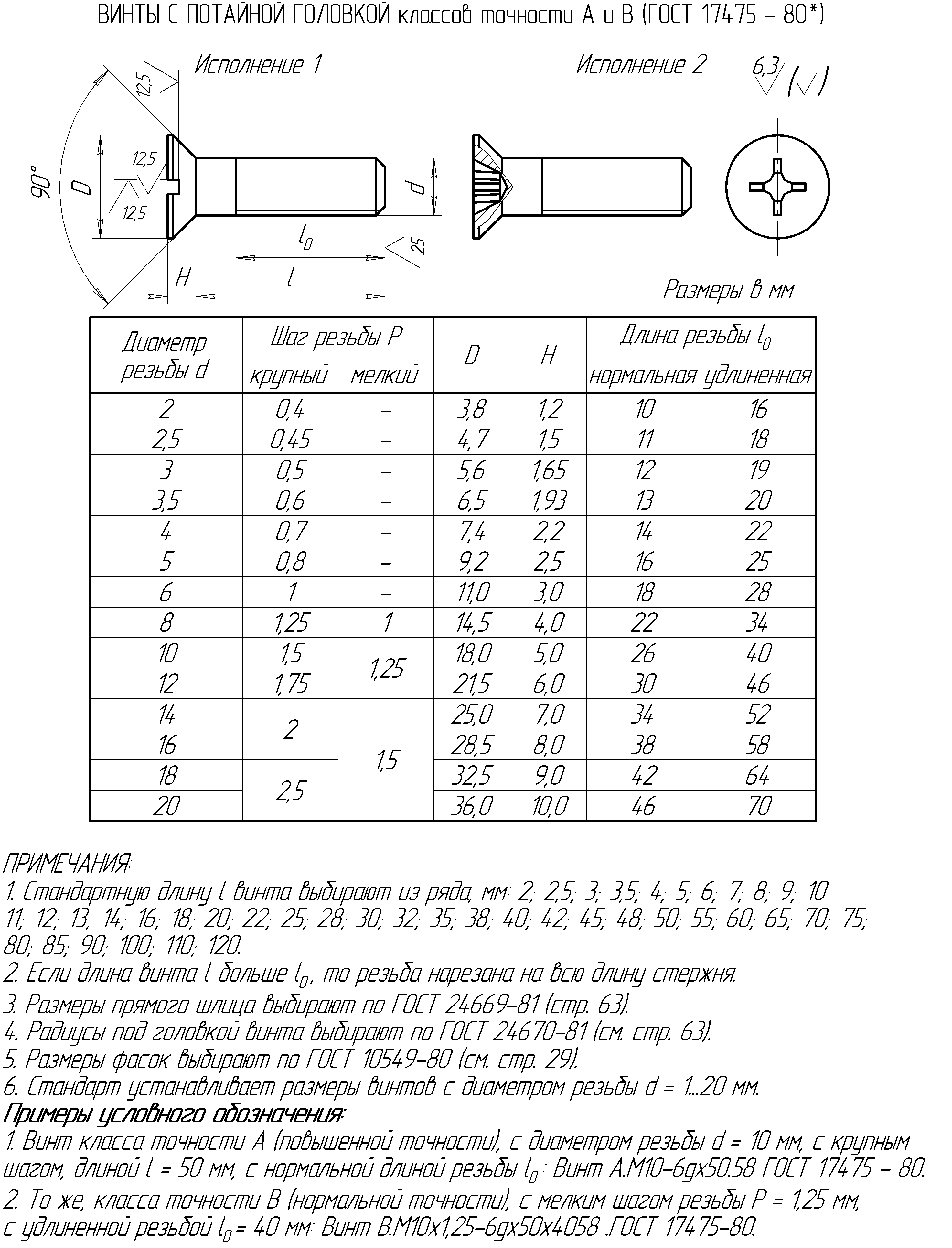

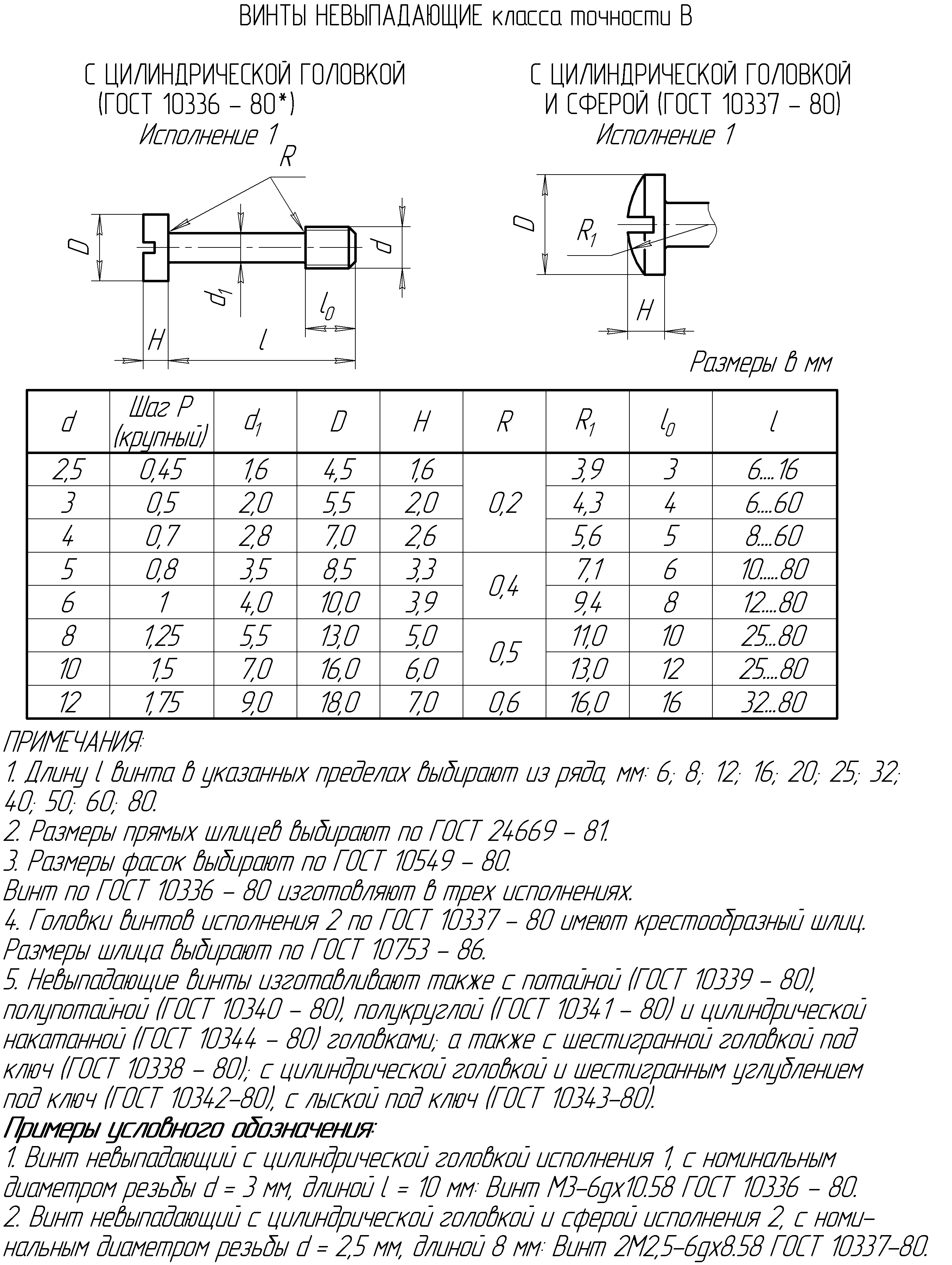

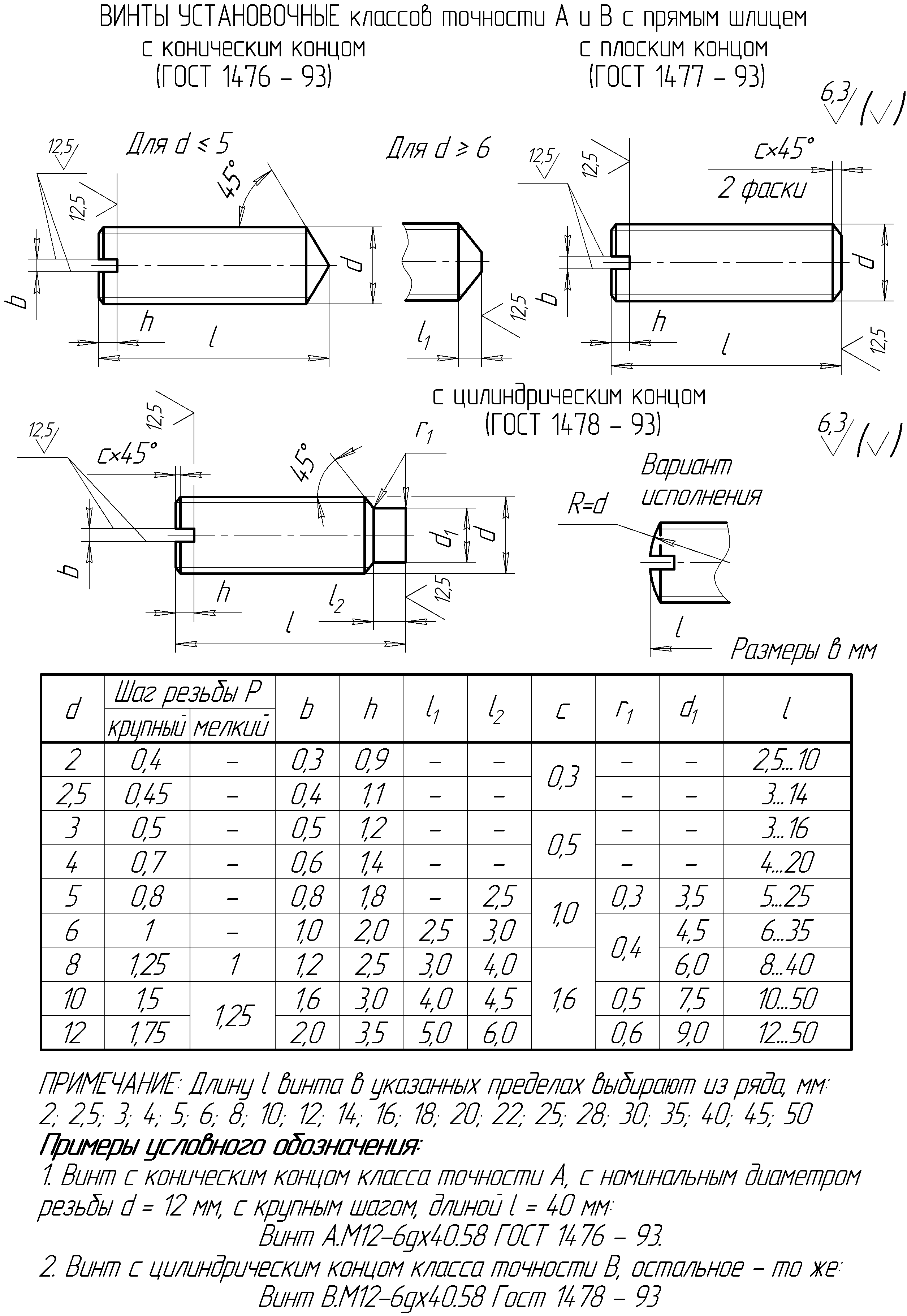

6.2. Винты 57

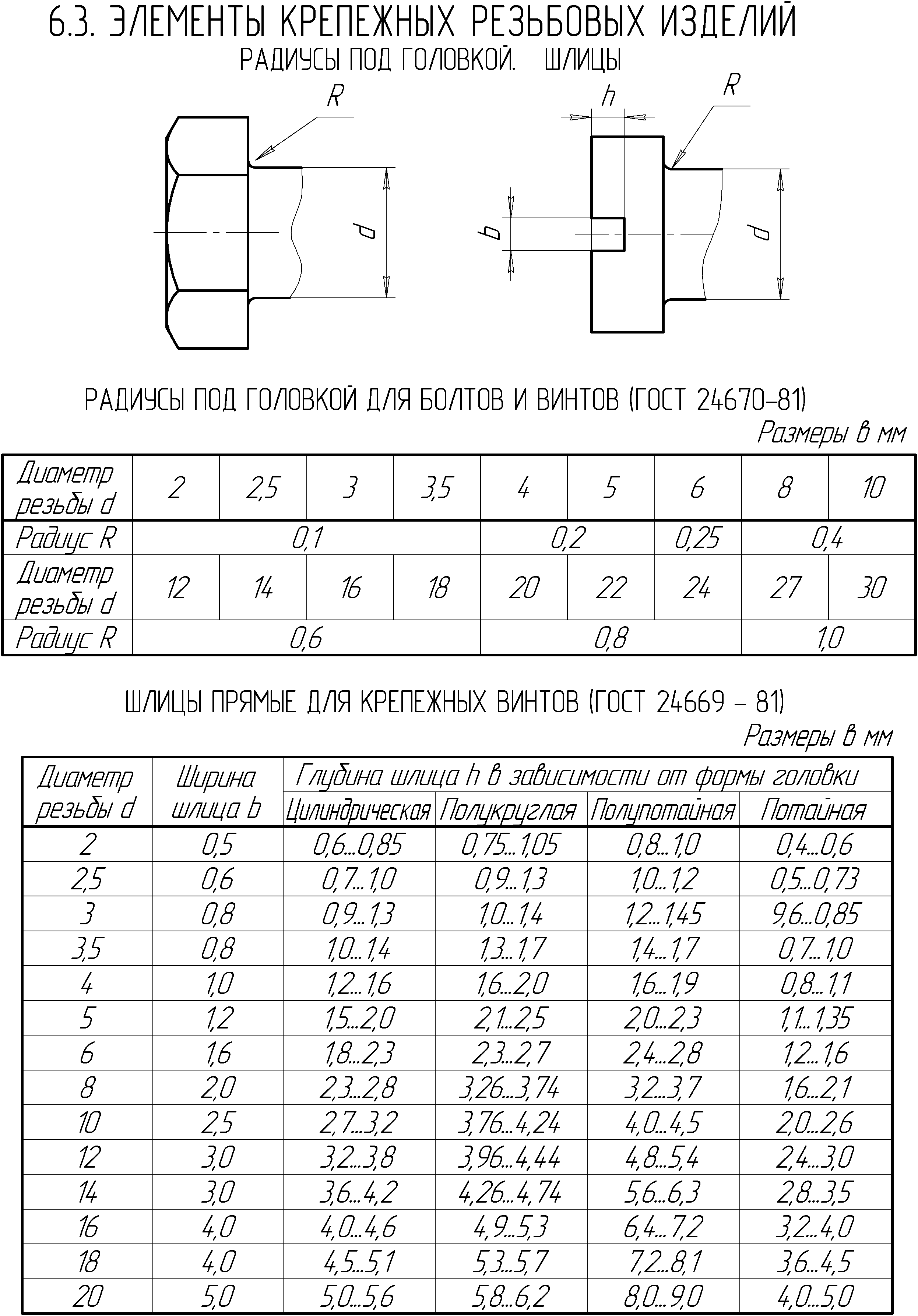

6.3. Элементы крепежных резьбовых изделий 63

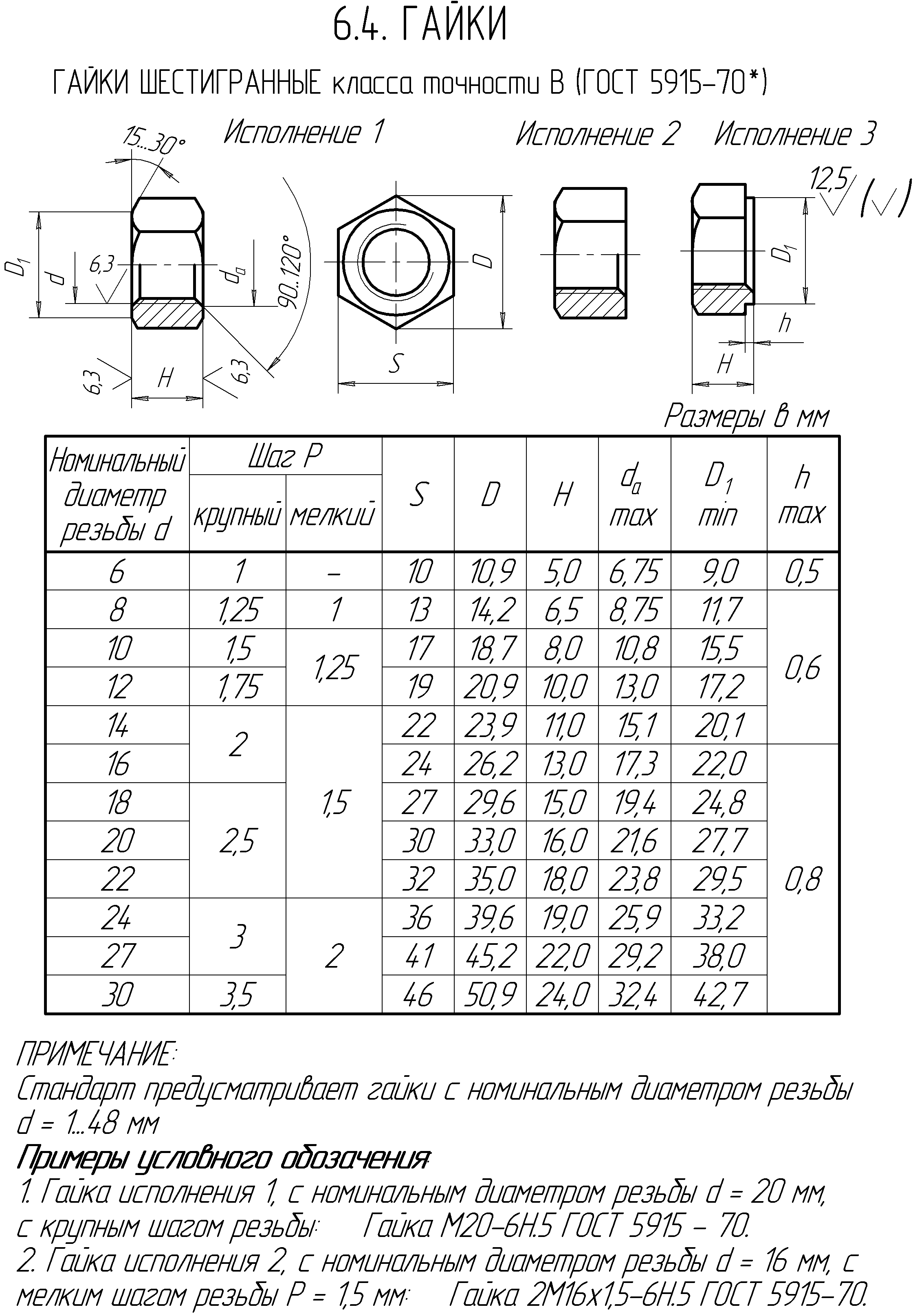

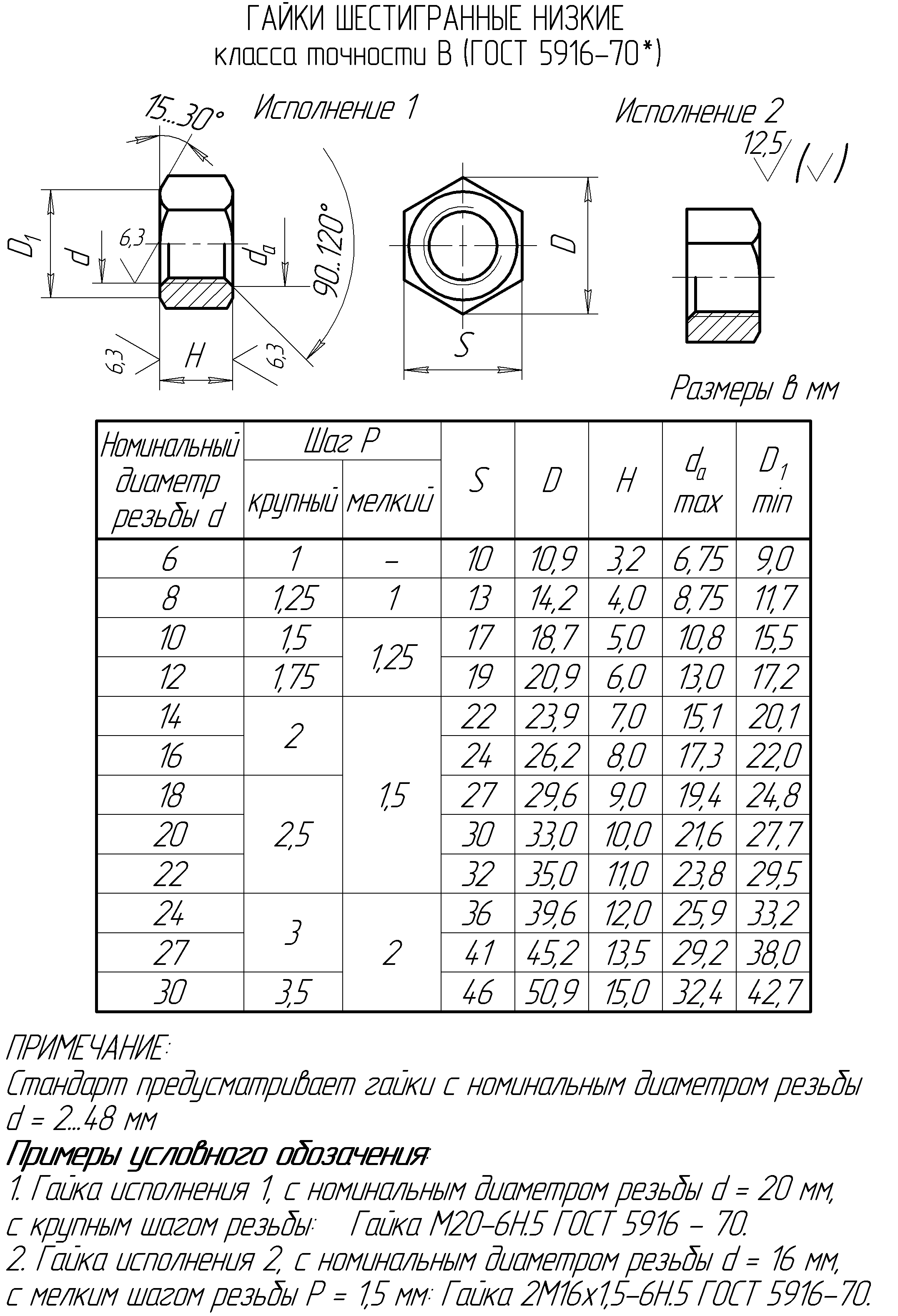

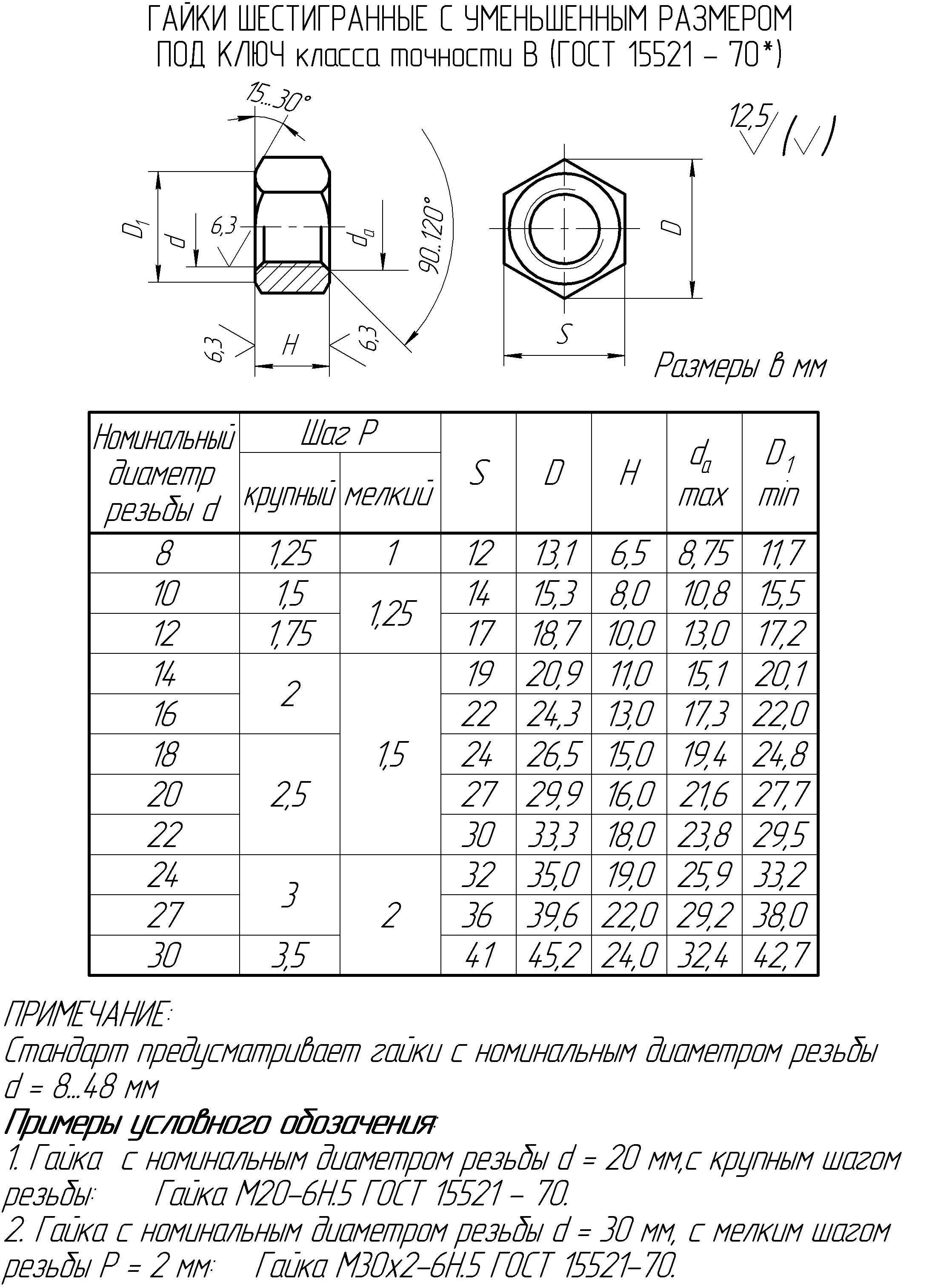

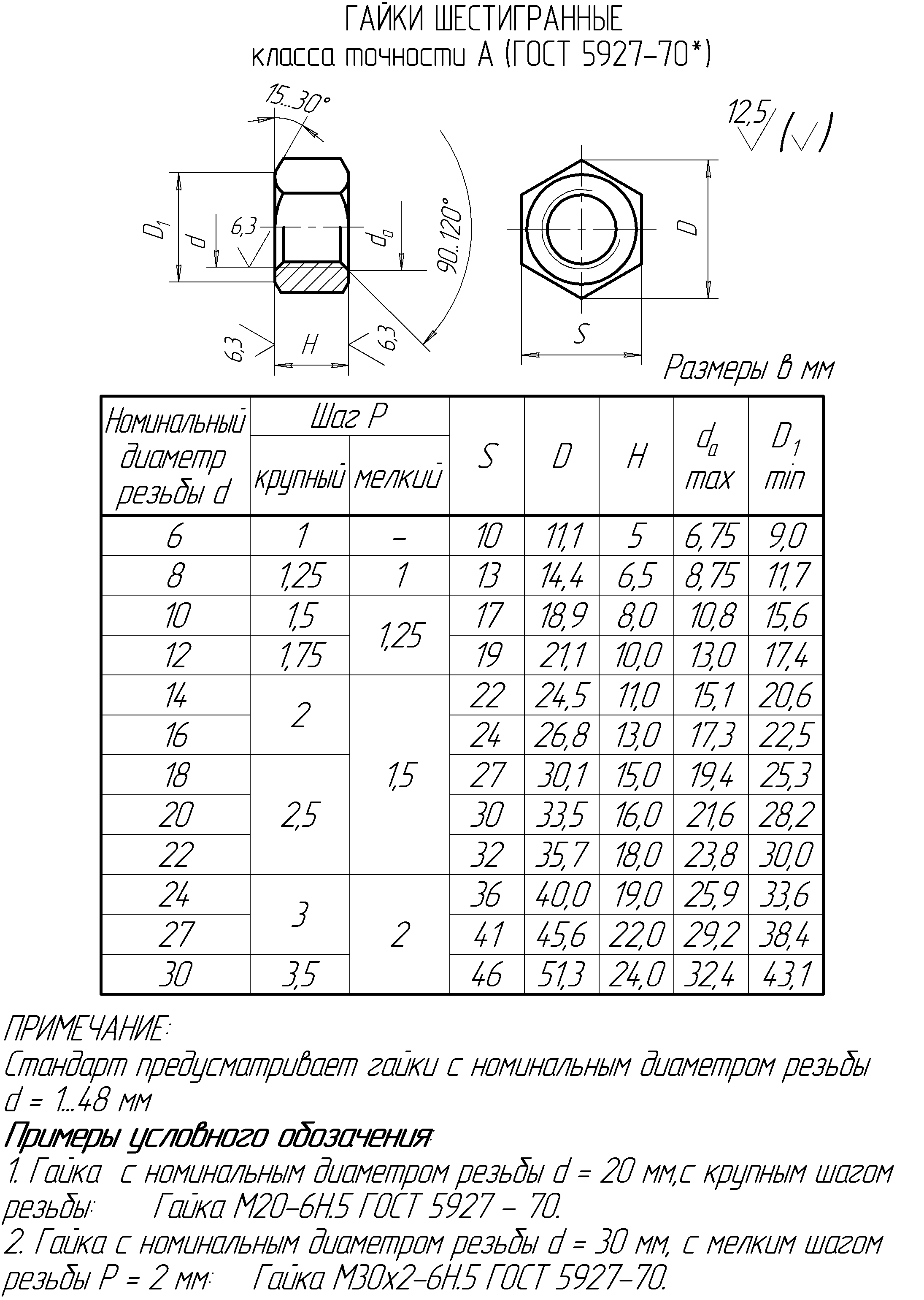

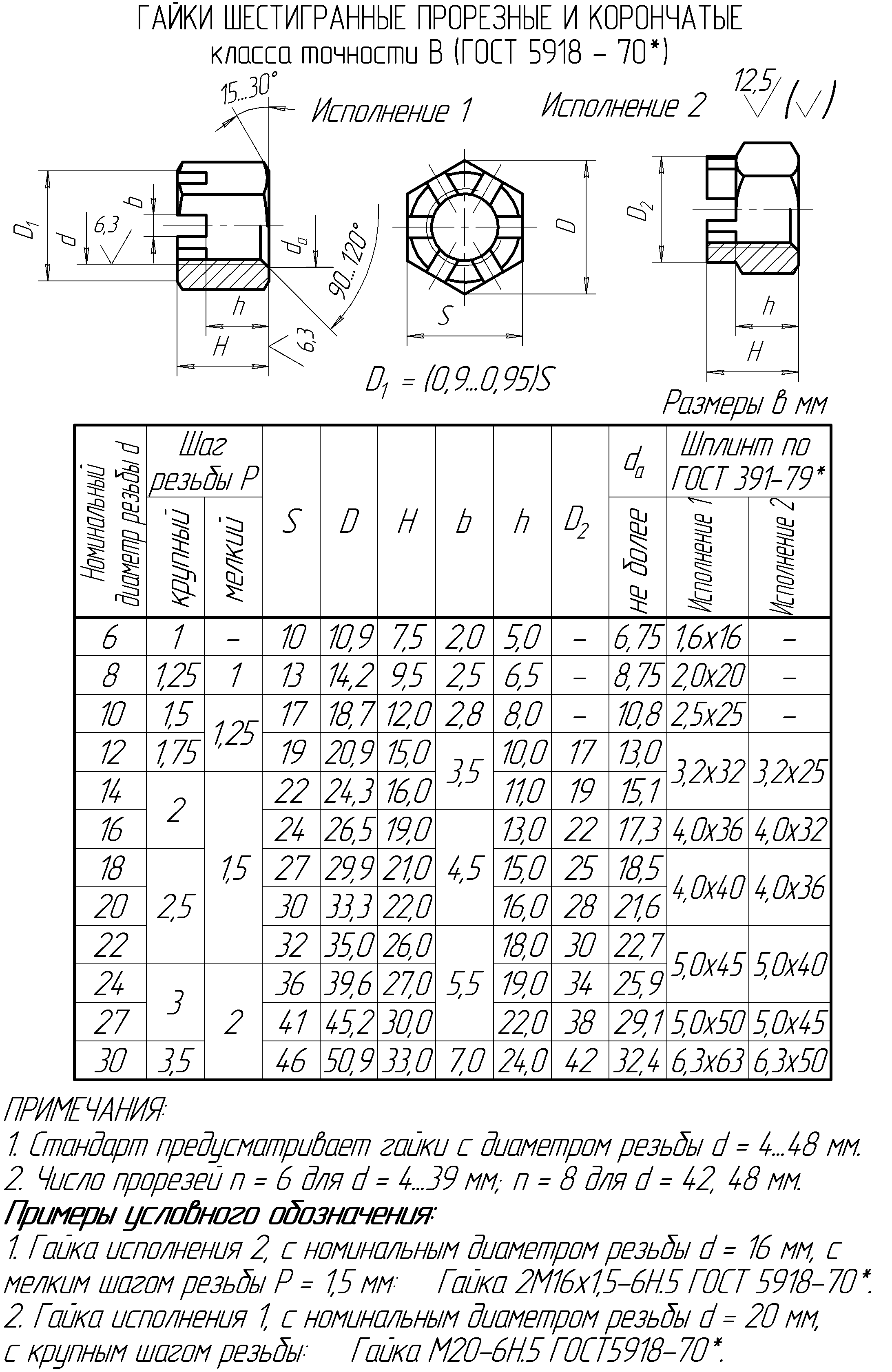

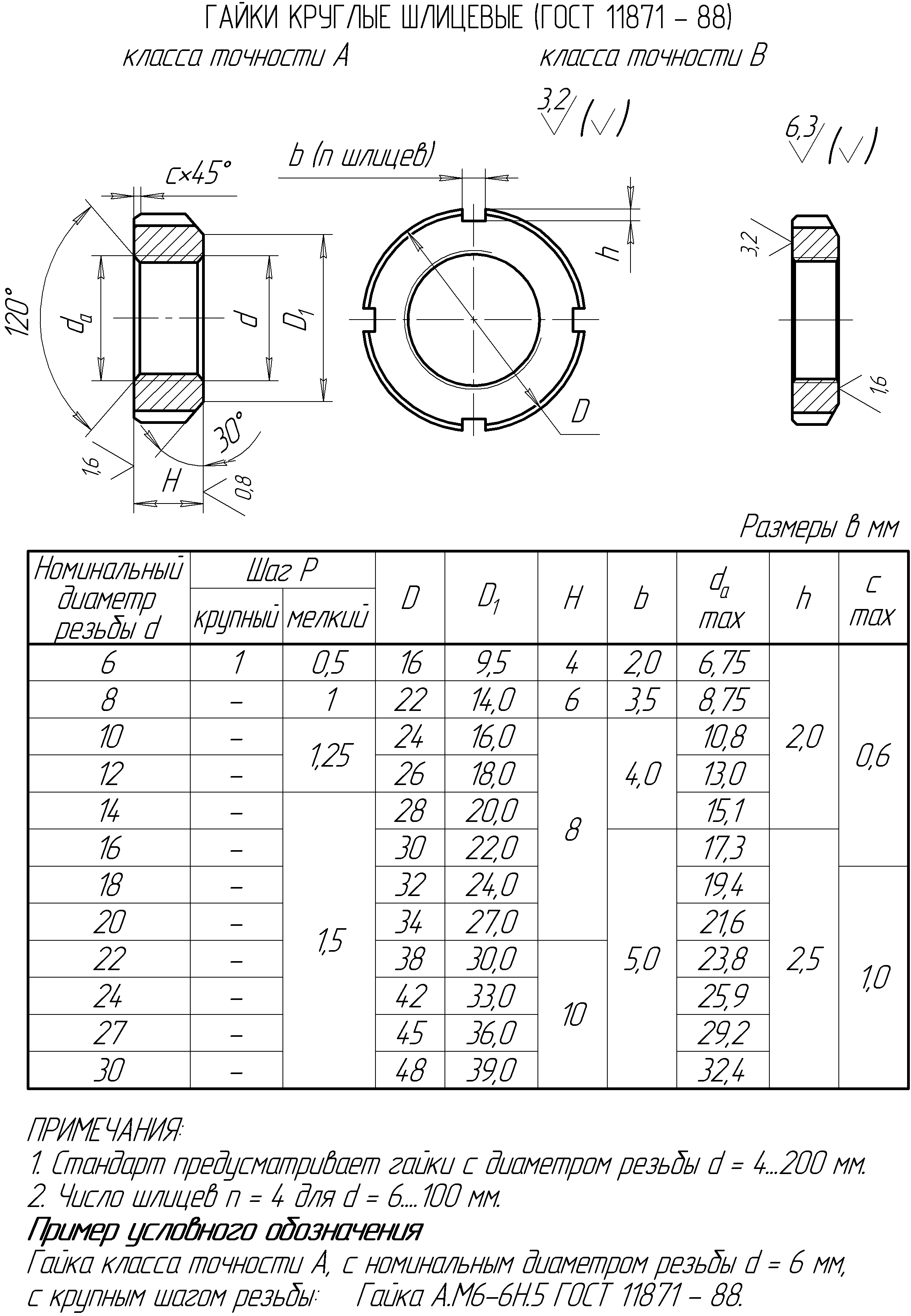

6.4. Гайки 64

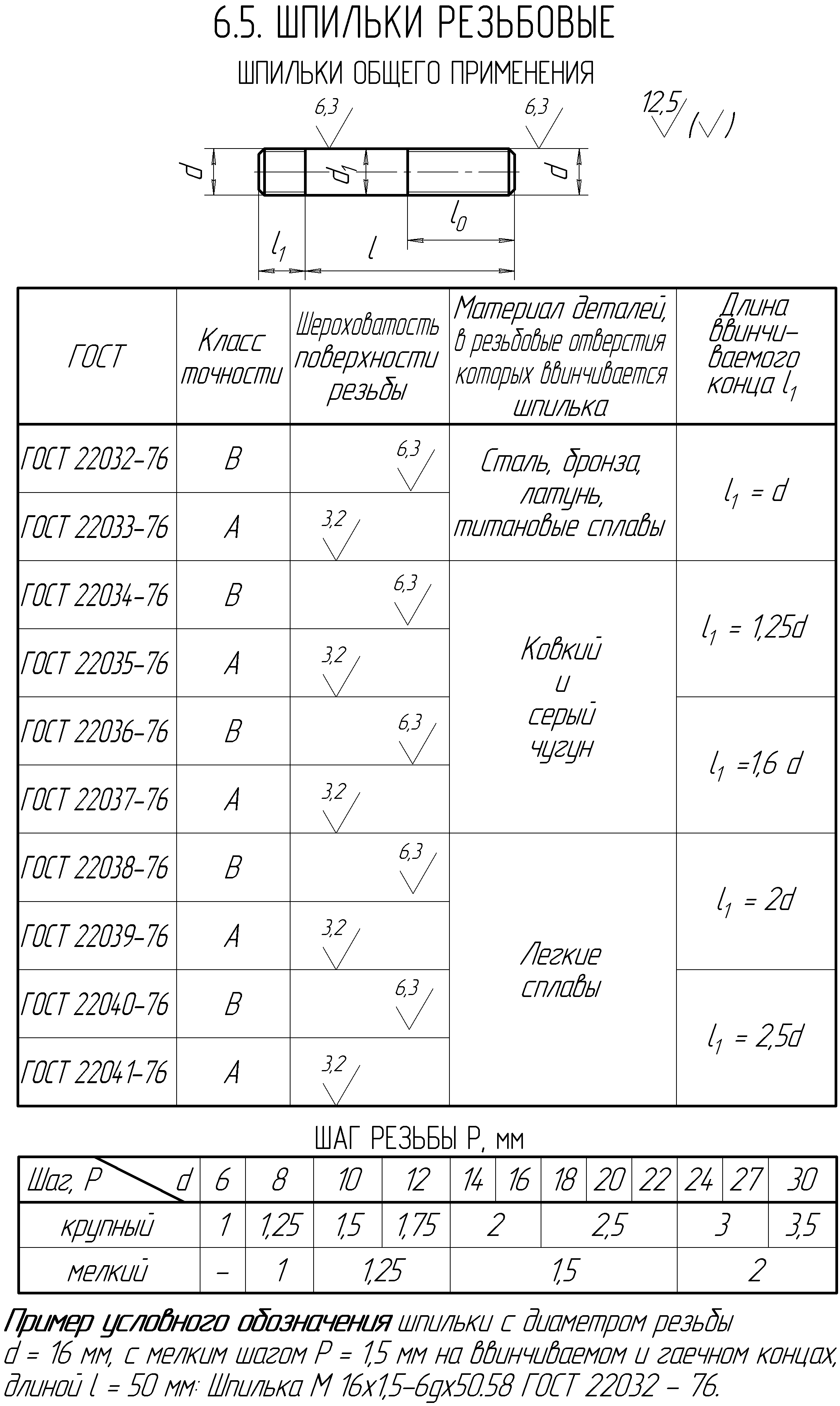

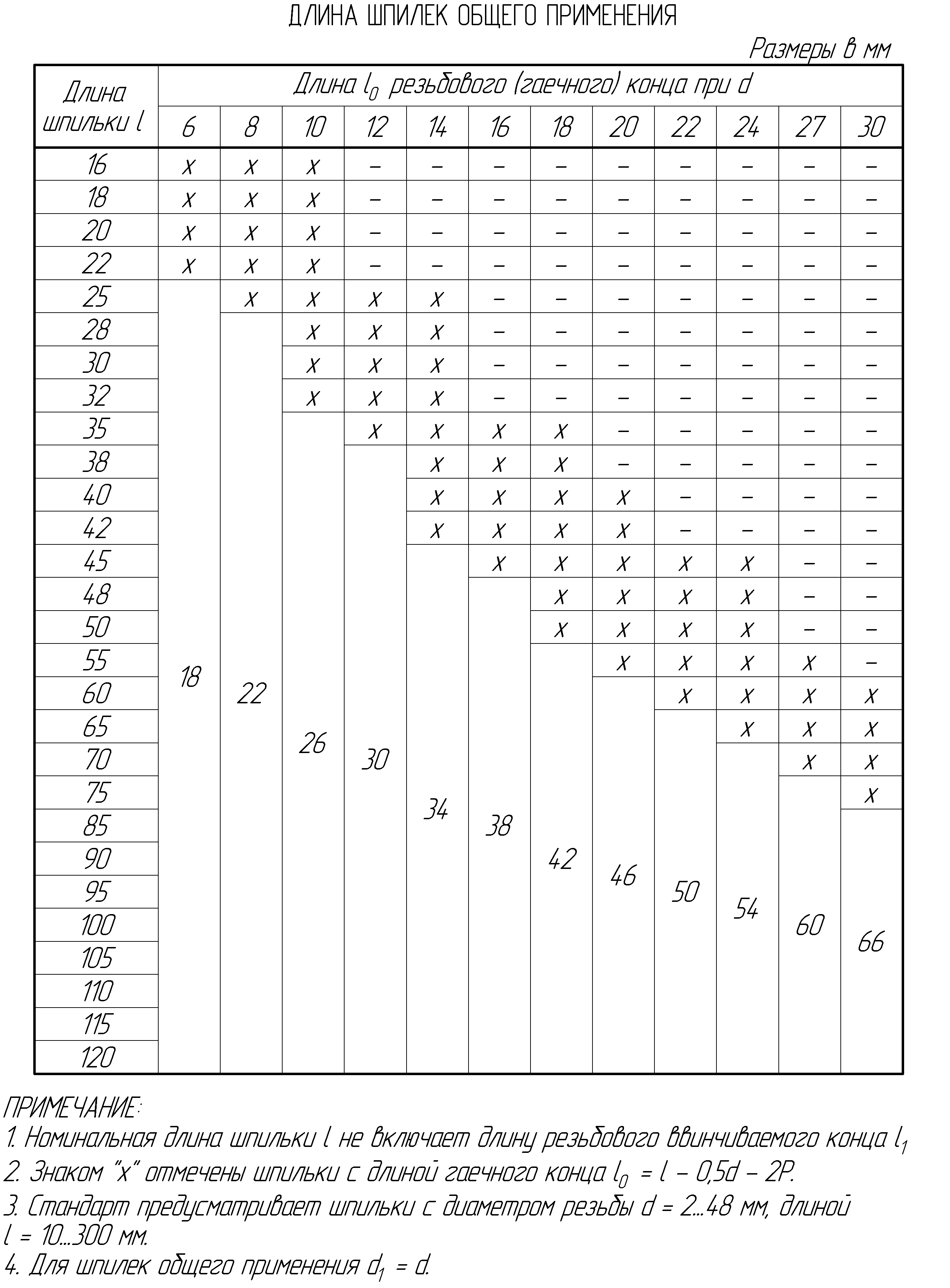

6.5. Шпильки резьбовые 70

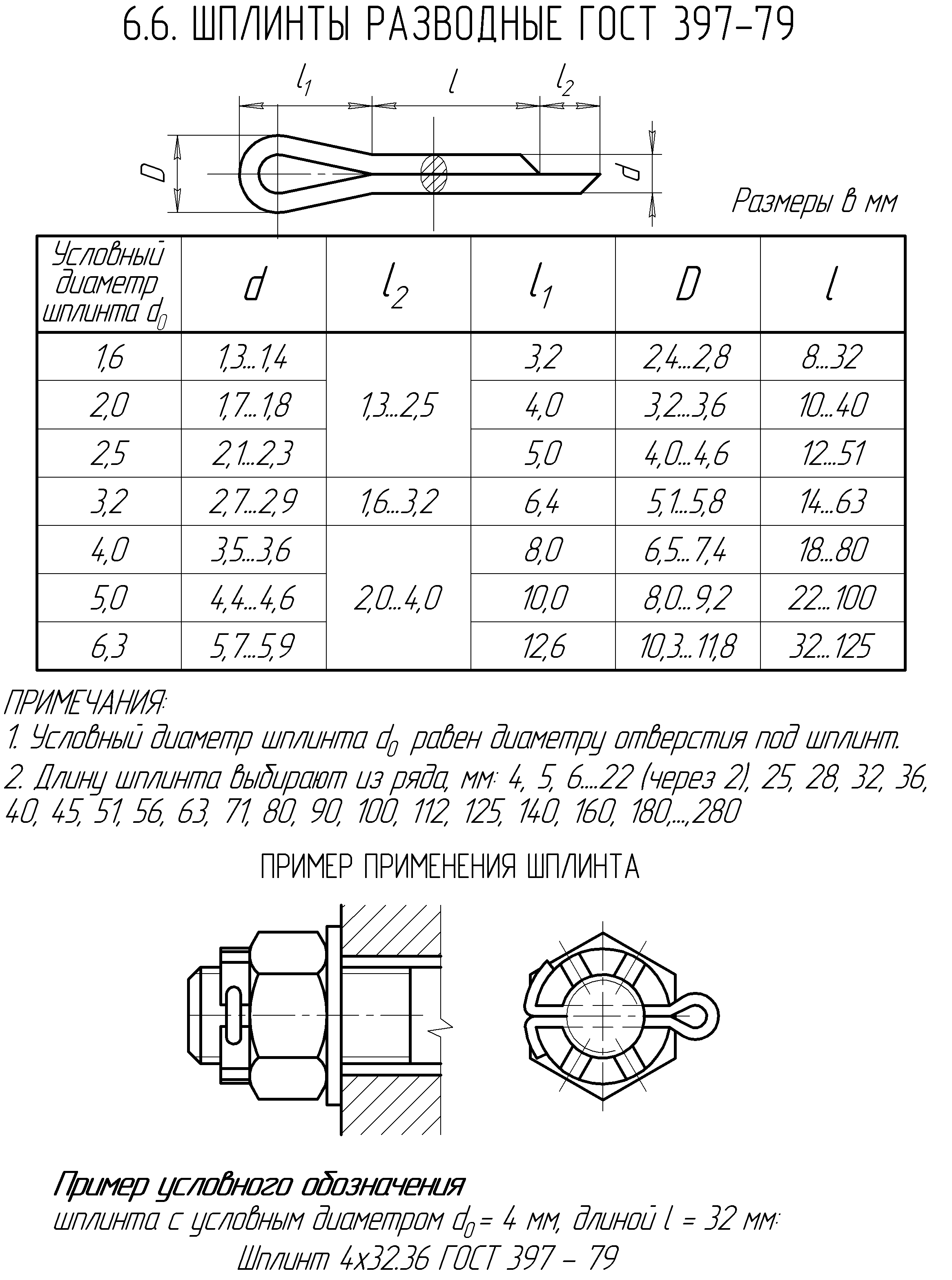

6.6. Шплинты разводные ГОСТ 397-79 72

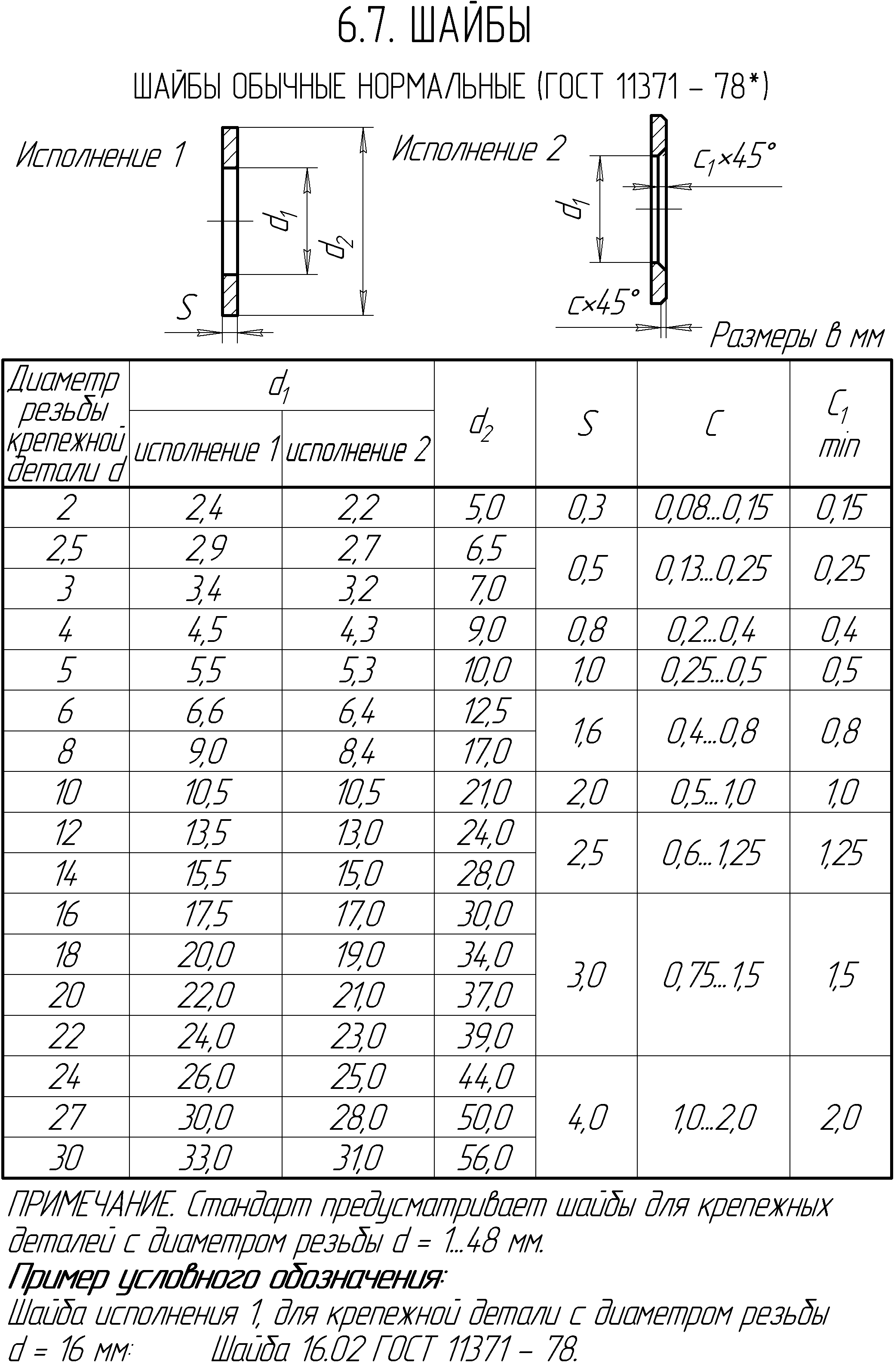

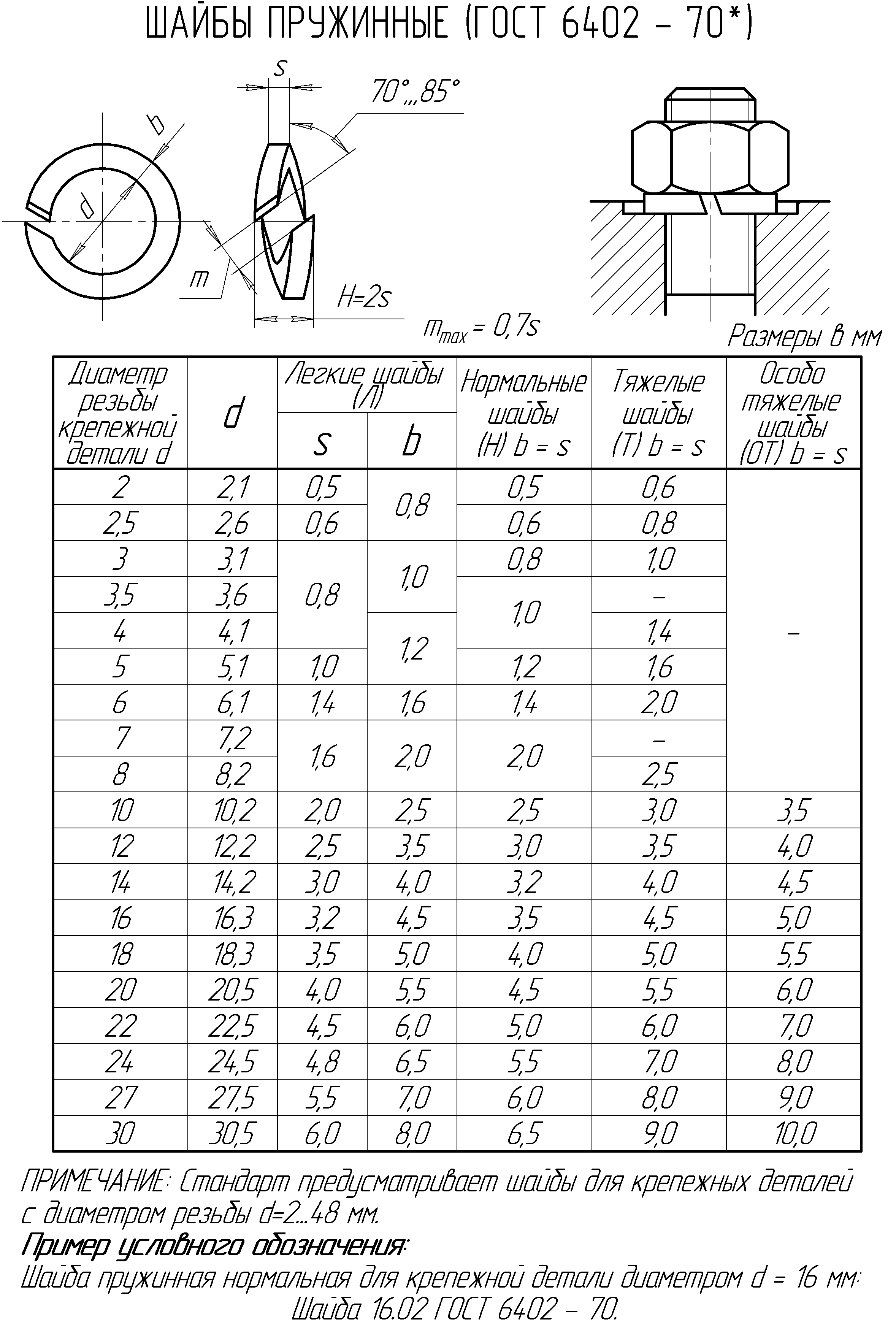

6.7. Шайбы 73

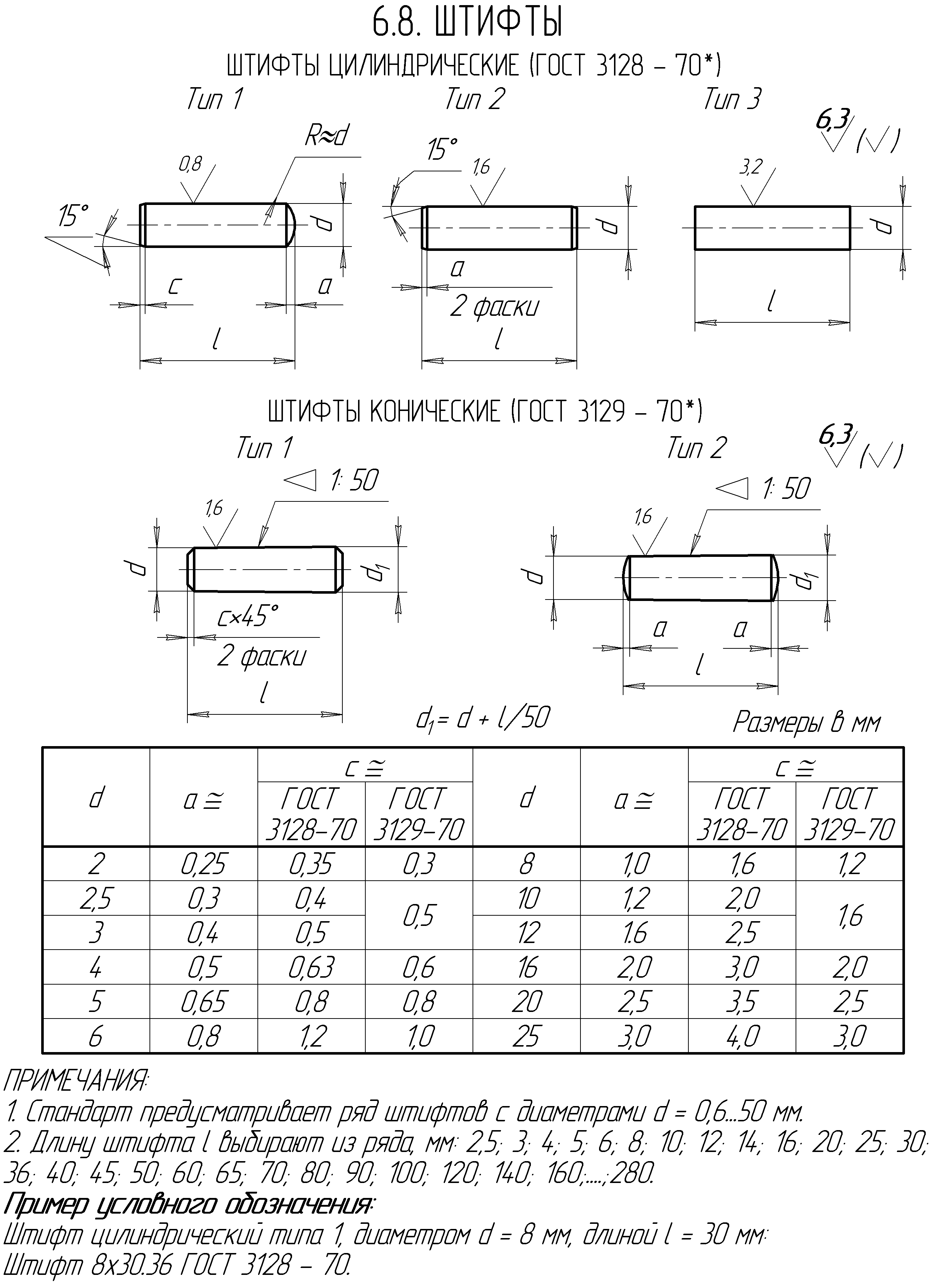

6.8. Штифты 75

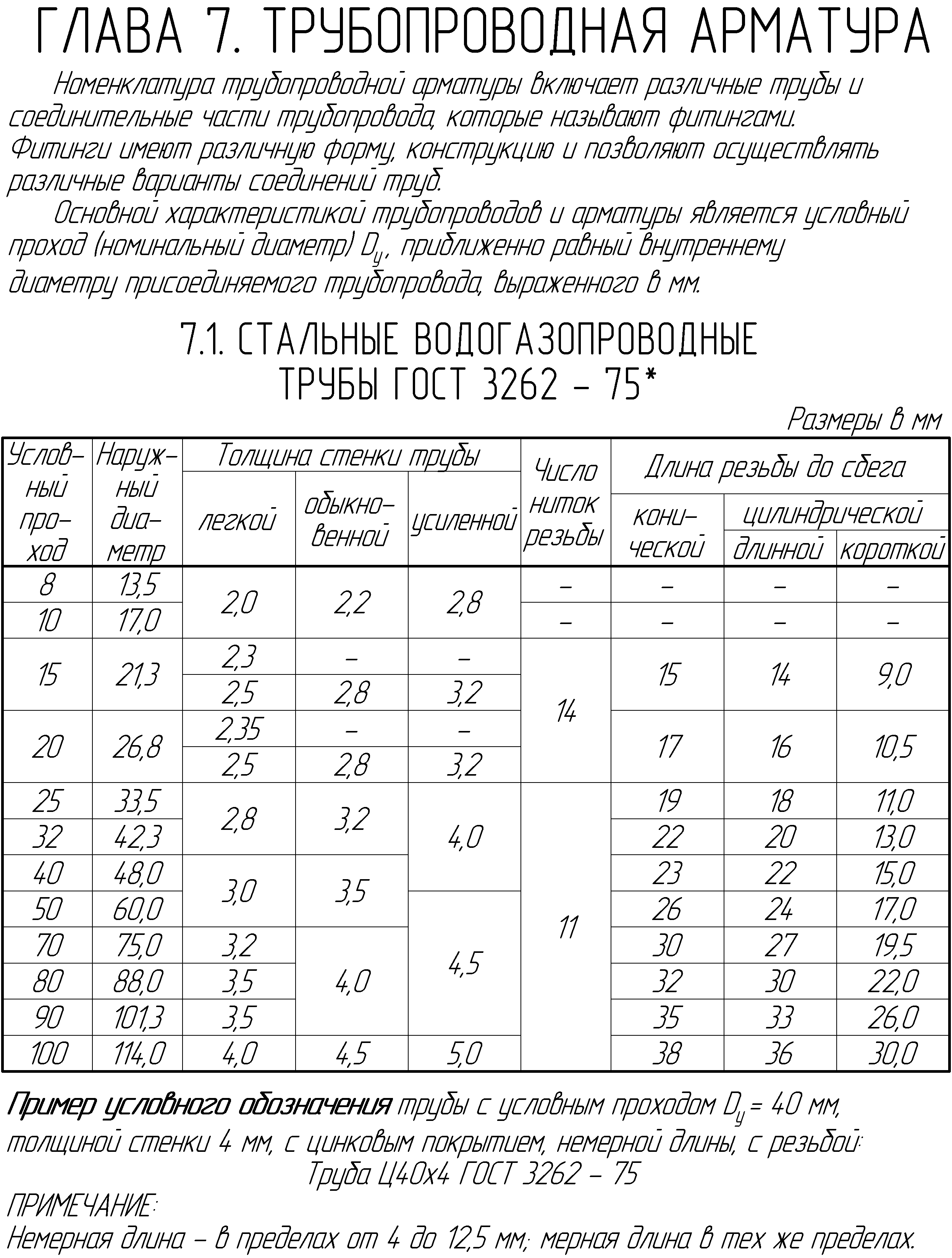

Глава 7 Трубопроводная арматура 76

7.1. Стальные водогазопроводные трубы ГОСТ 3262-75* 76

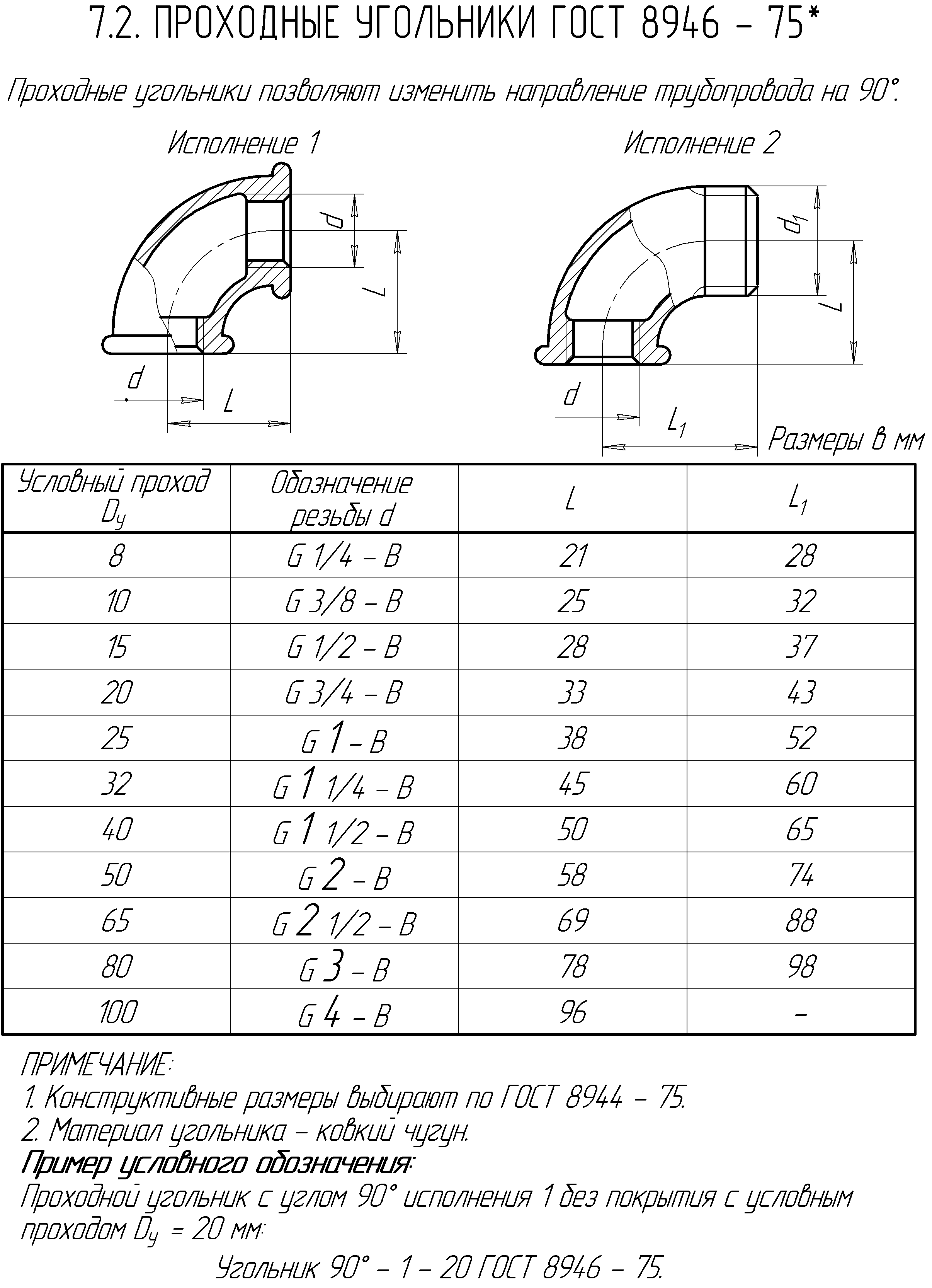

7.2. Проходные угольники ГОСТ 8946-75* 77

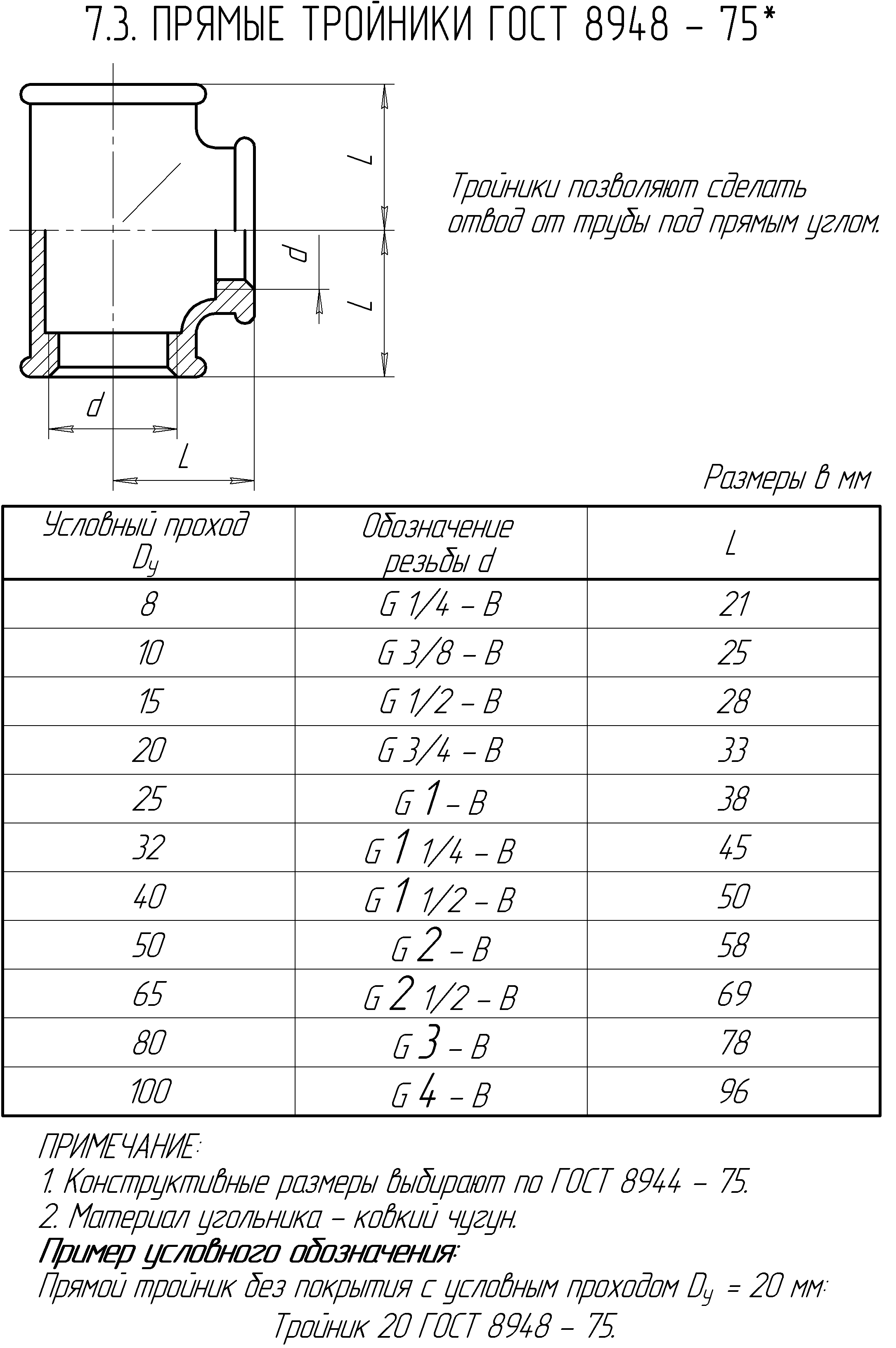

7.3. Прямые тройники ГОСТ 8948-75* 78

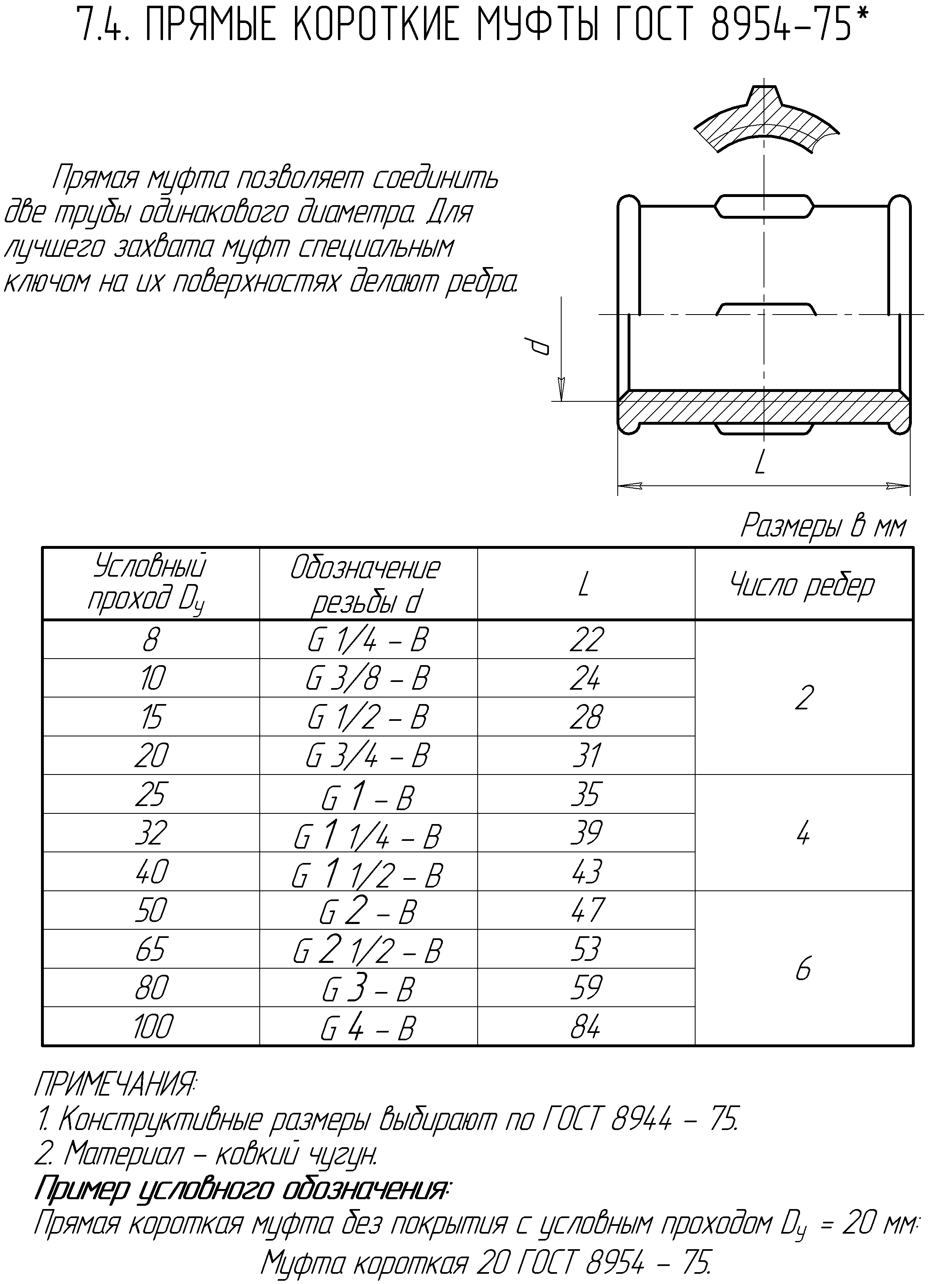

7.4. Короткие прямые муфты ГОСТ 8954-75* 79

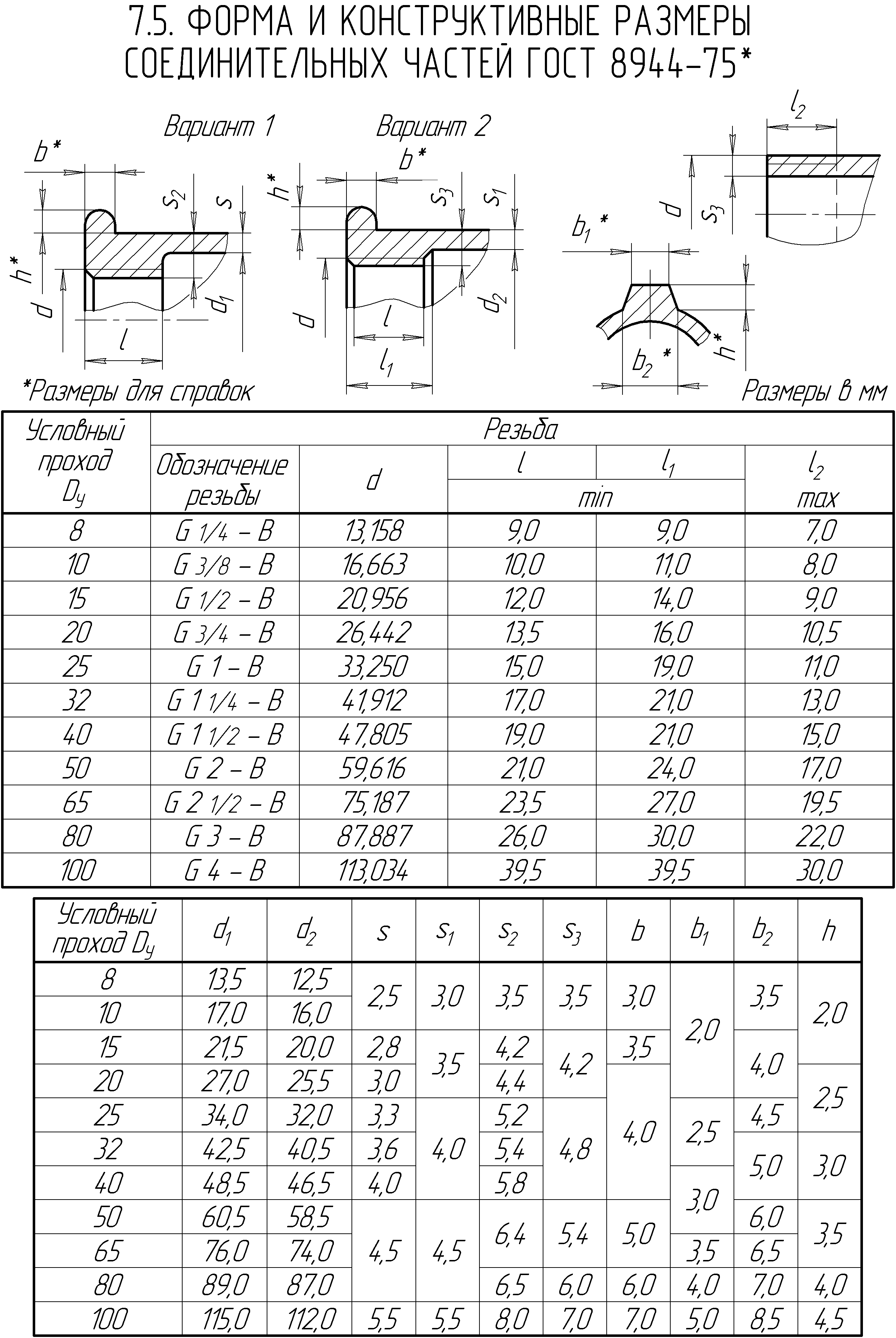

7.5. Форма и конструктивные размеры соединительных частей

ГОСТ 8944-75* 80

Глава 8 Специализированные резьбовые изделия 81

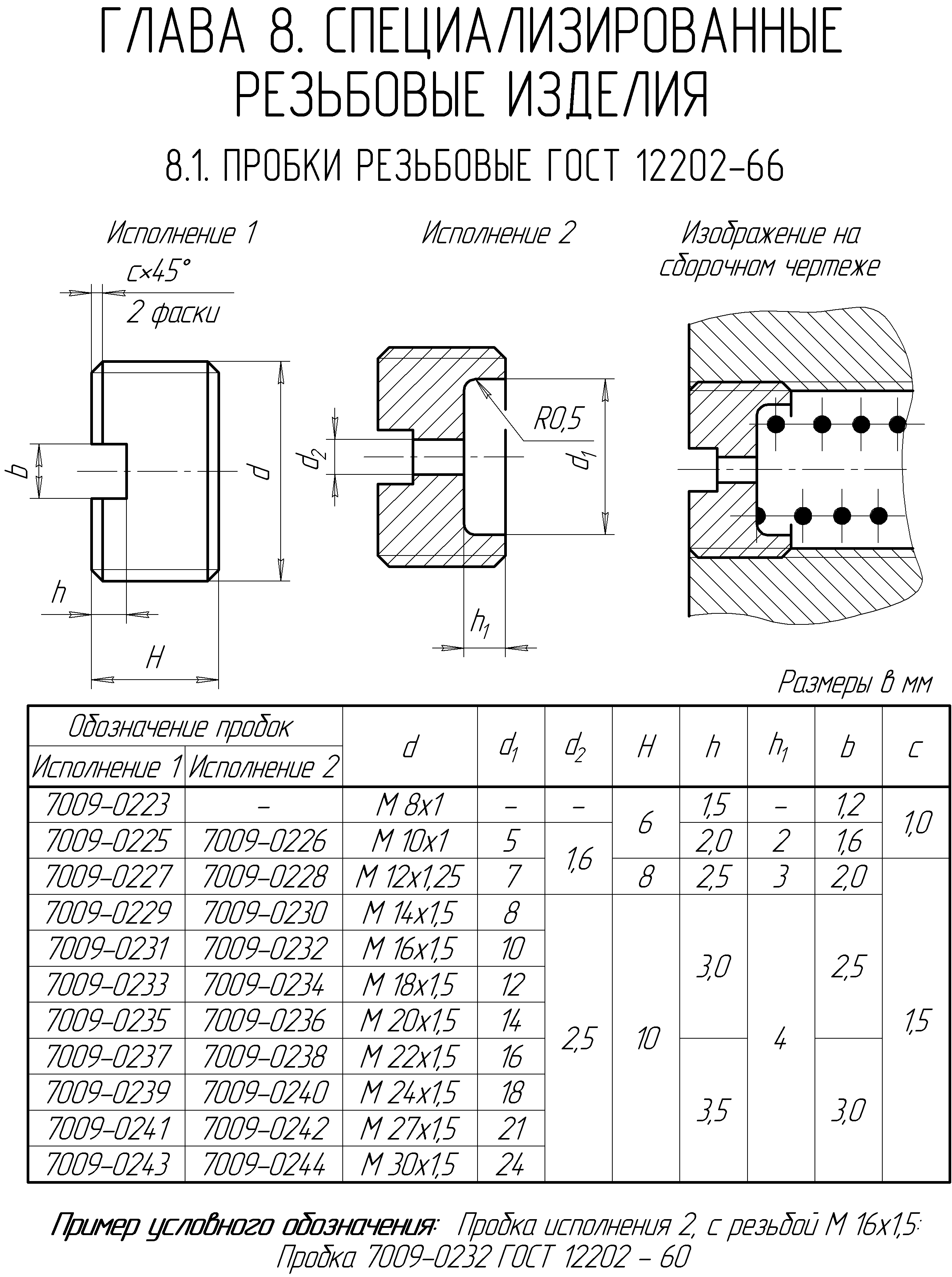

8.1. Пробки резьбовые ГОСТ 12202-66 81

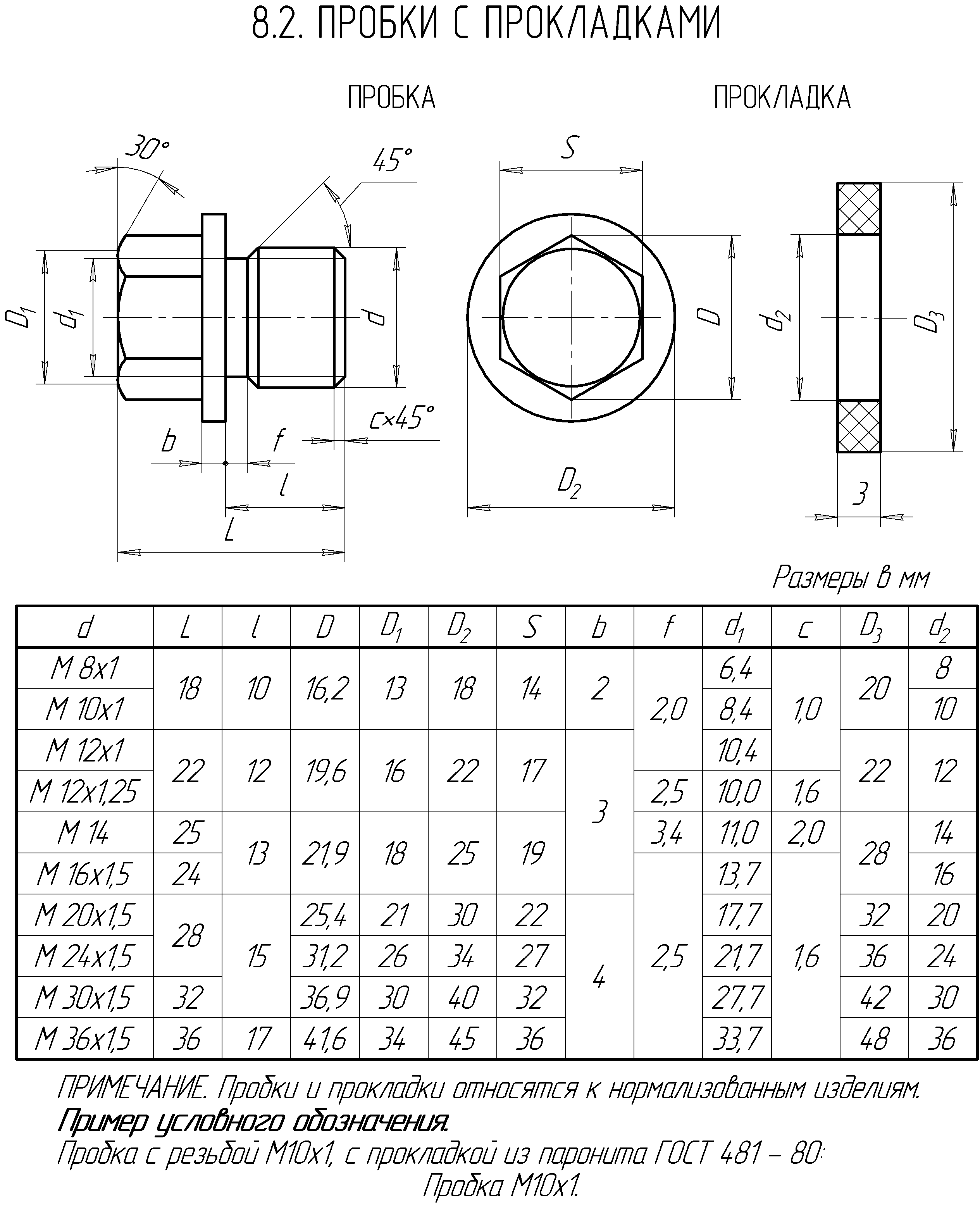

8.2. Пробки с прокладками 82

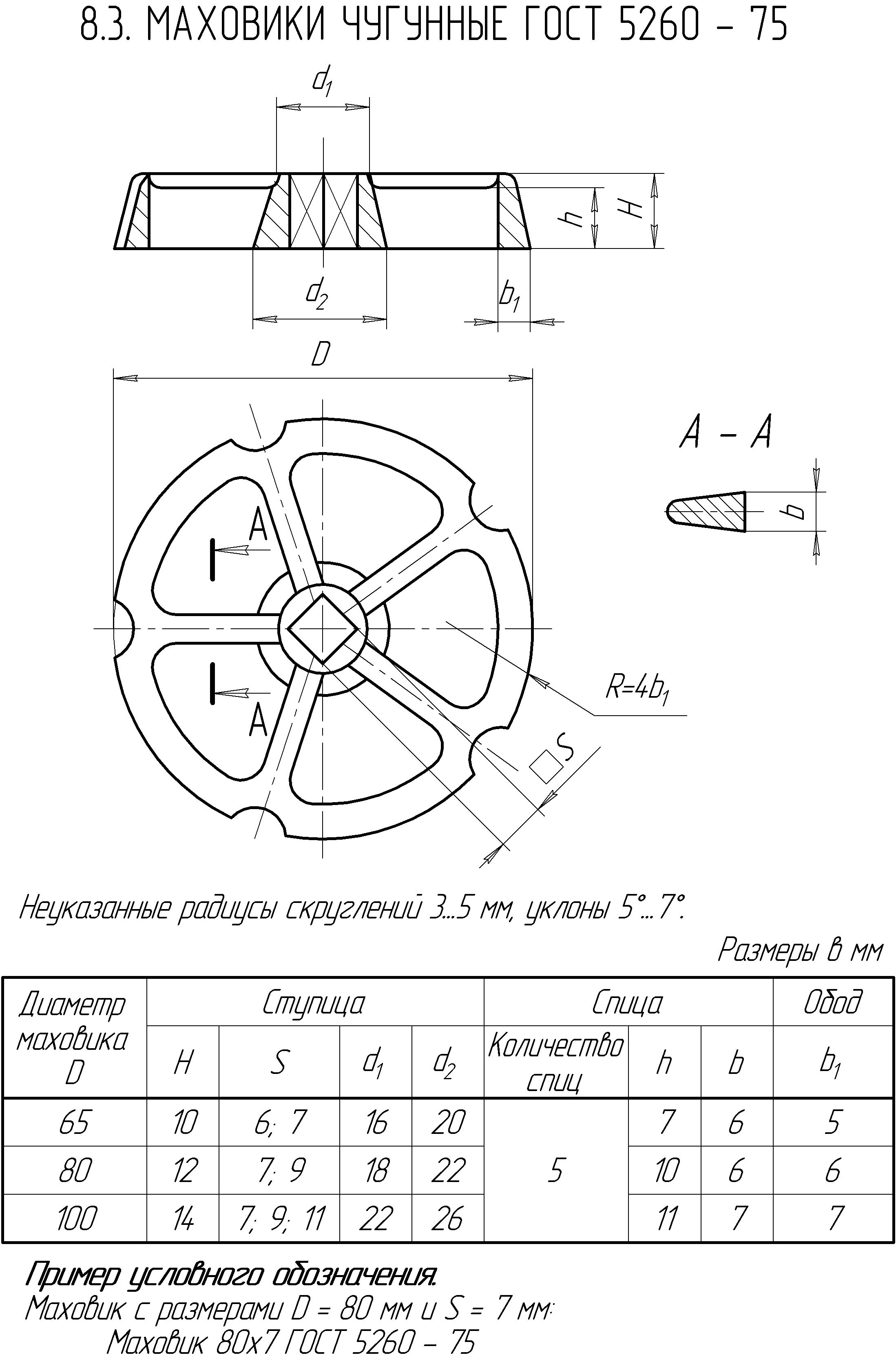

8.3. Маховики чугунные ГОСТ 5260-75 83

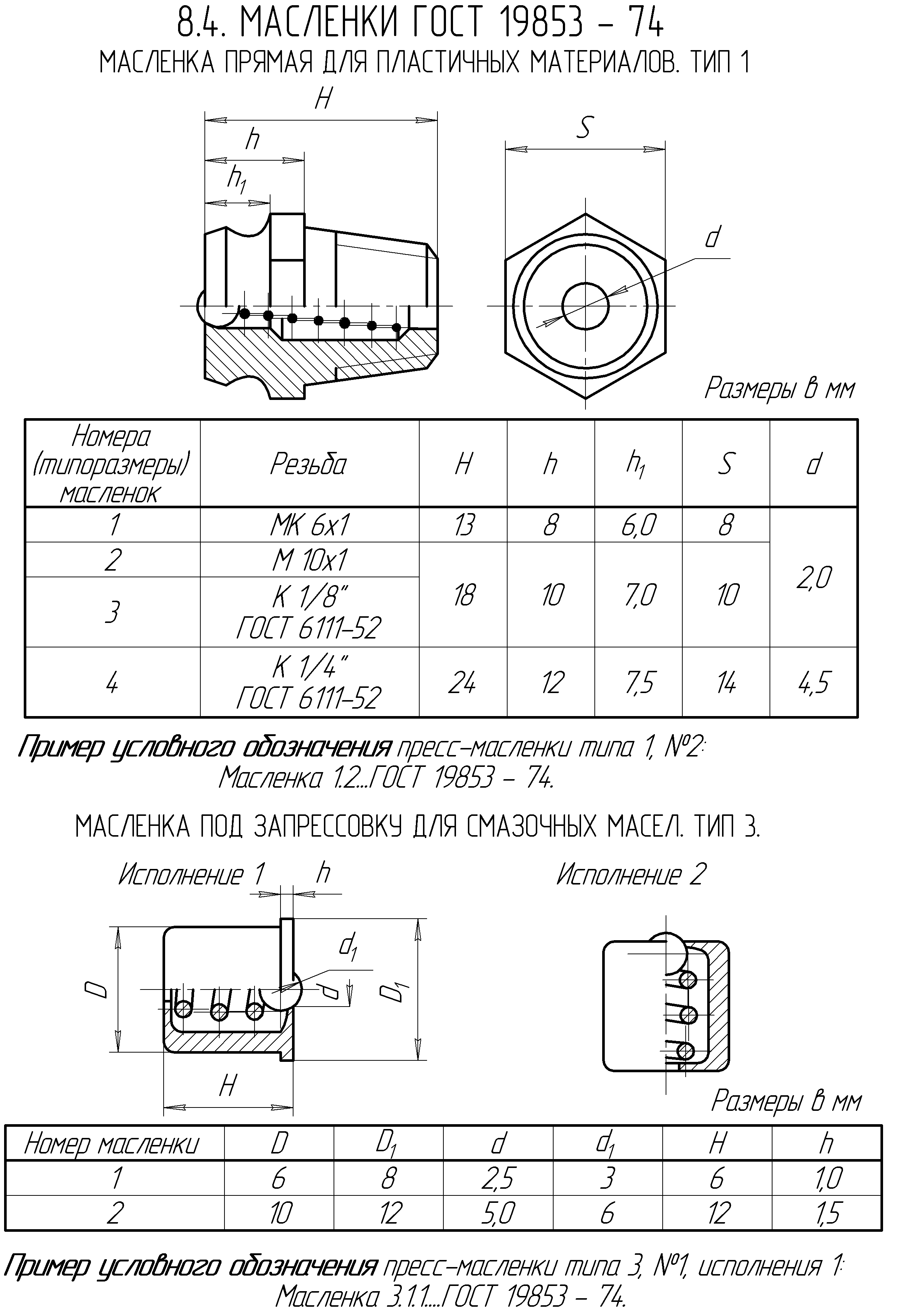

8.4. Масленки ГОСТ 19853-74 84

Глава 9 Соединения стандартными крепежными изделиями 85

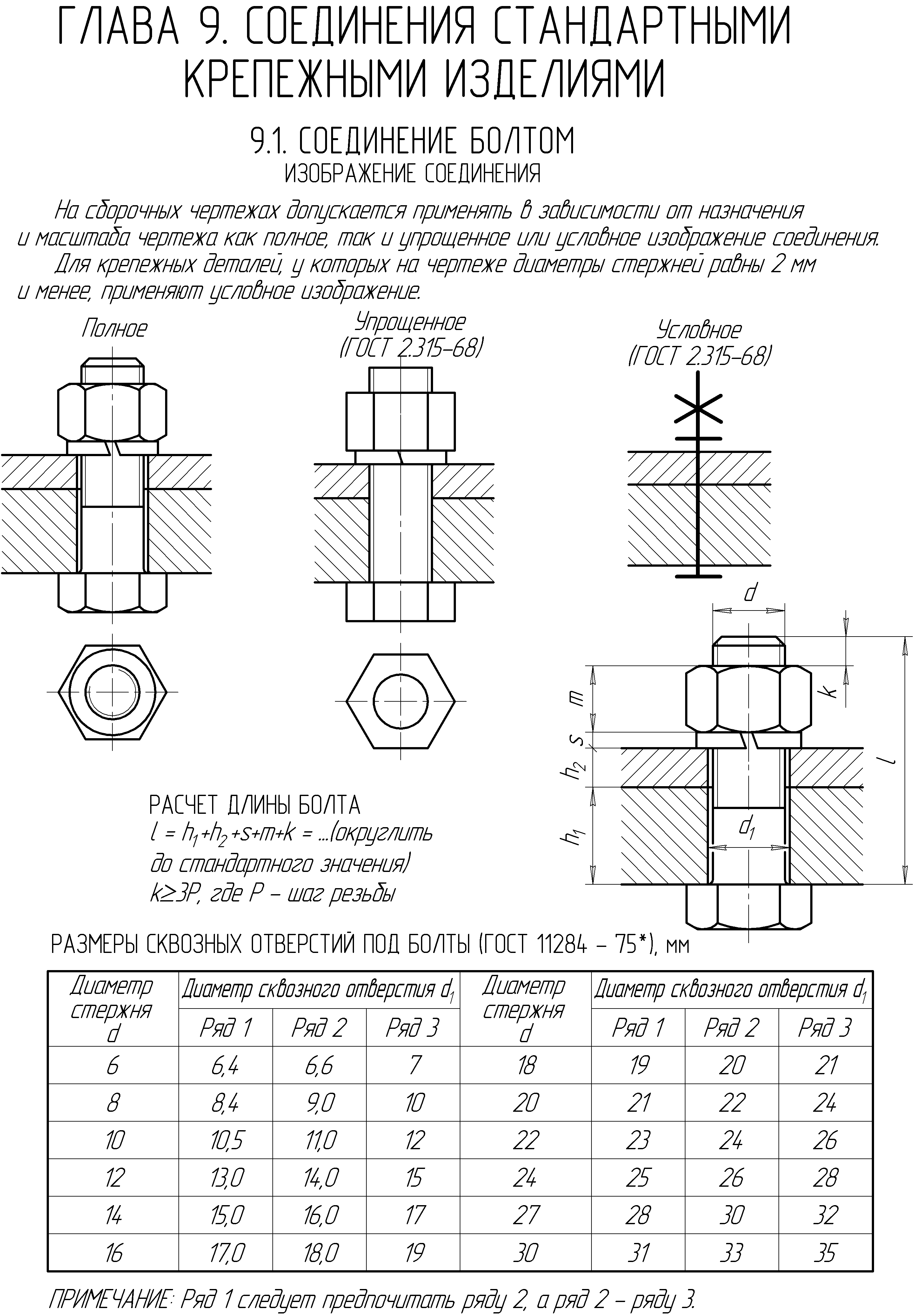

9.1. Соединение болтом 85

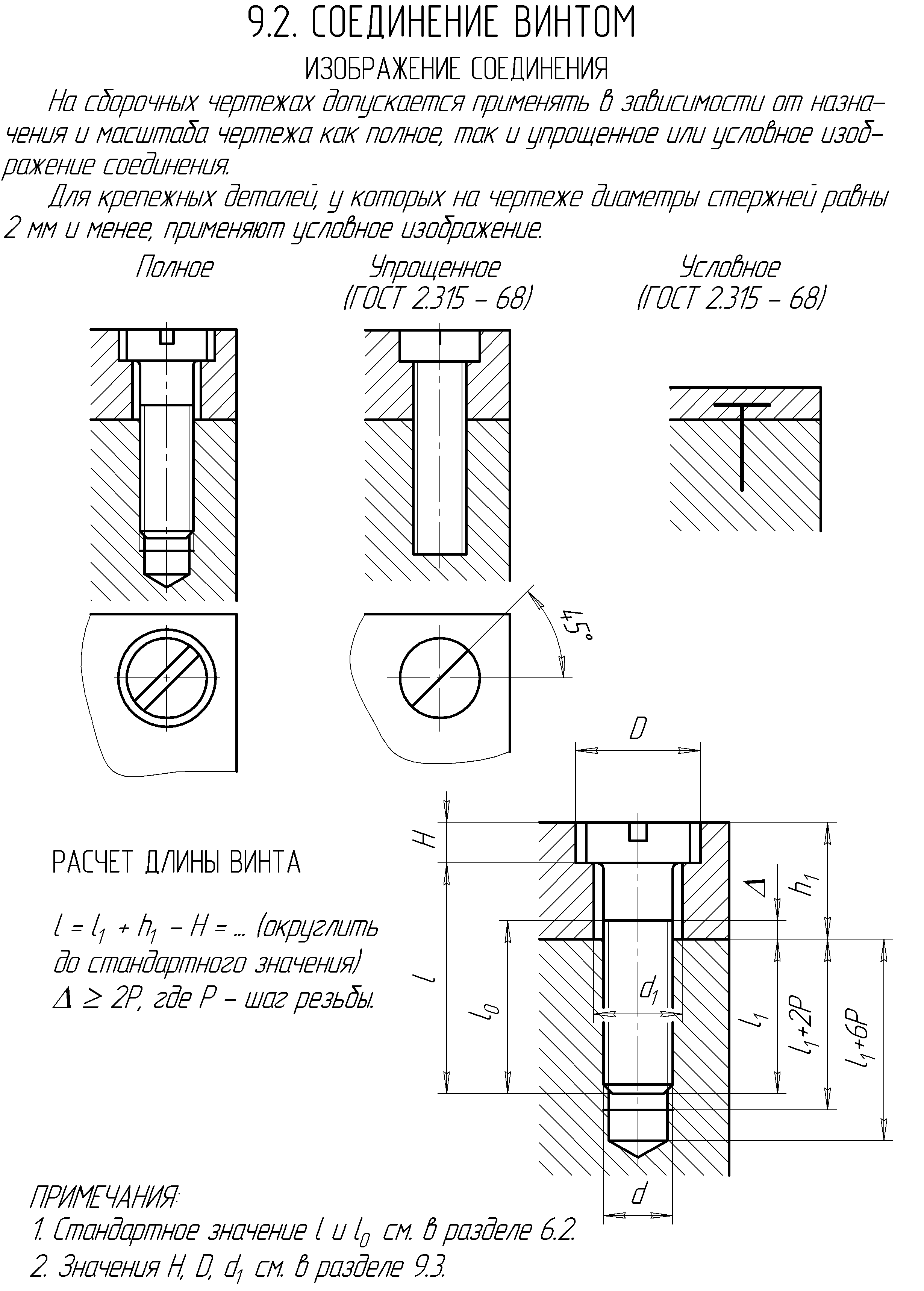

9.2. Соединение винтом 86

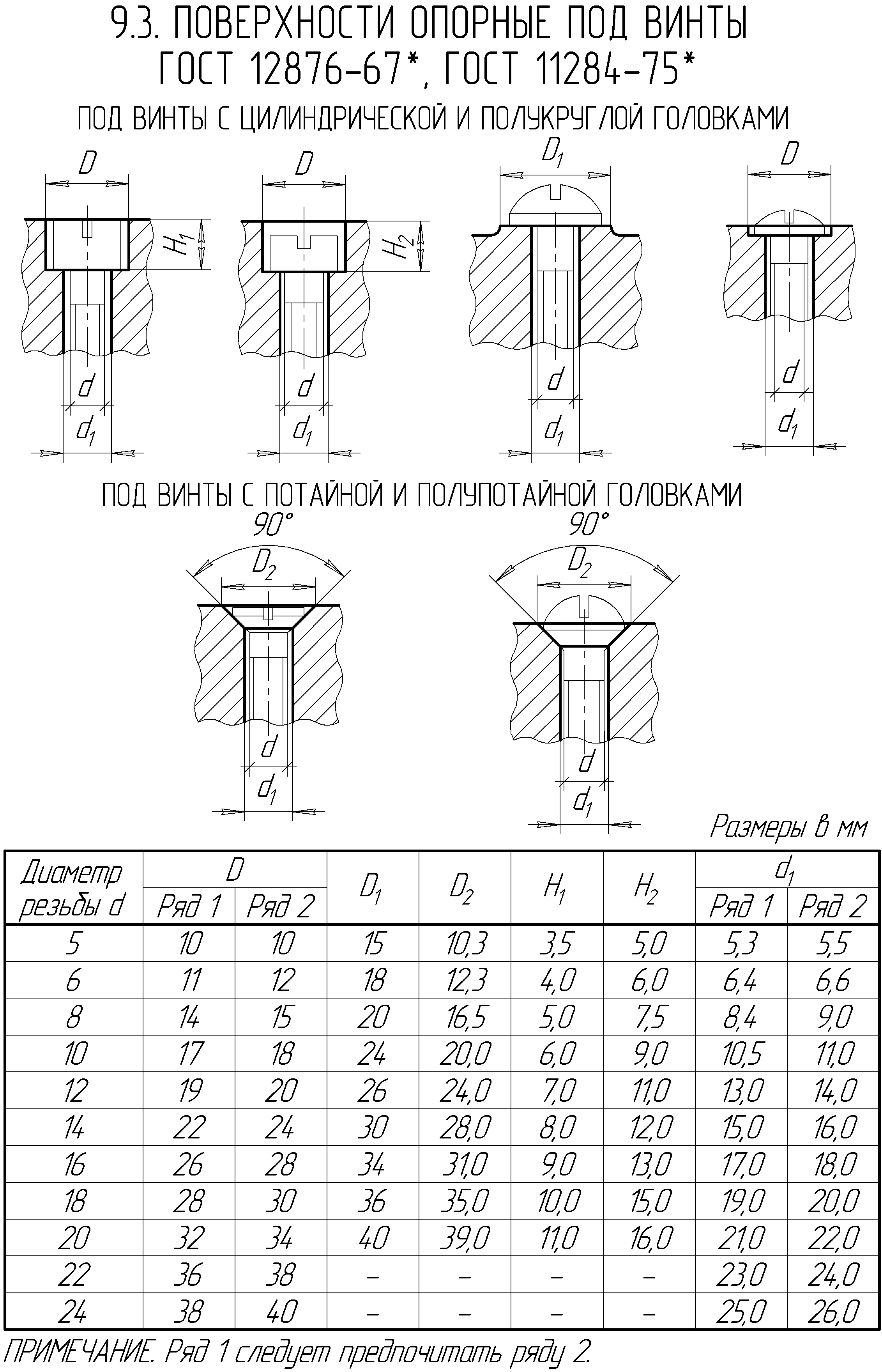

9.3. Поверхности опорные под винты ГОСТ 12876-67*,

ГОСТ 11284-75* 87

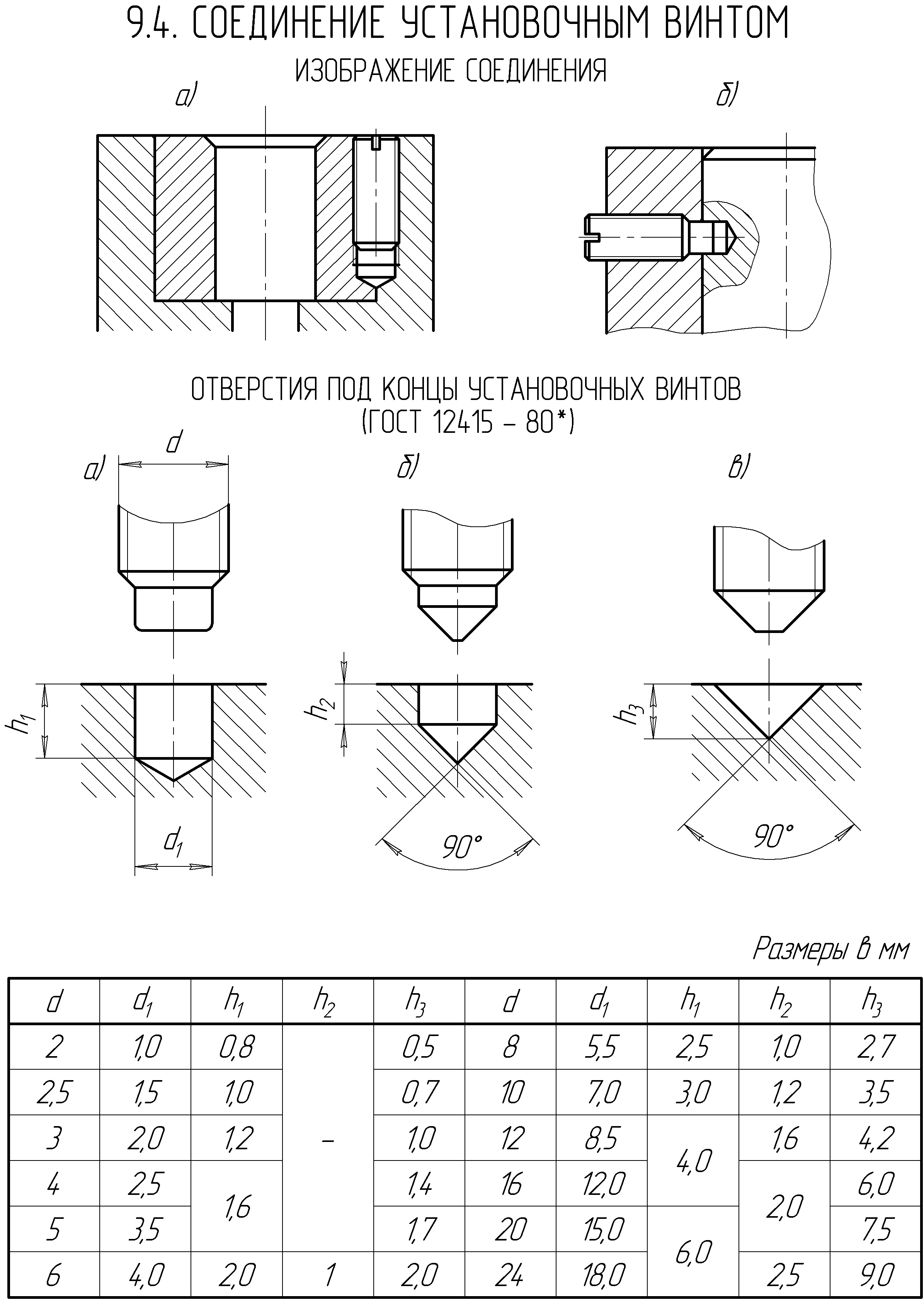

9.4. Соединение установочным винтом 88

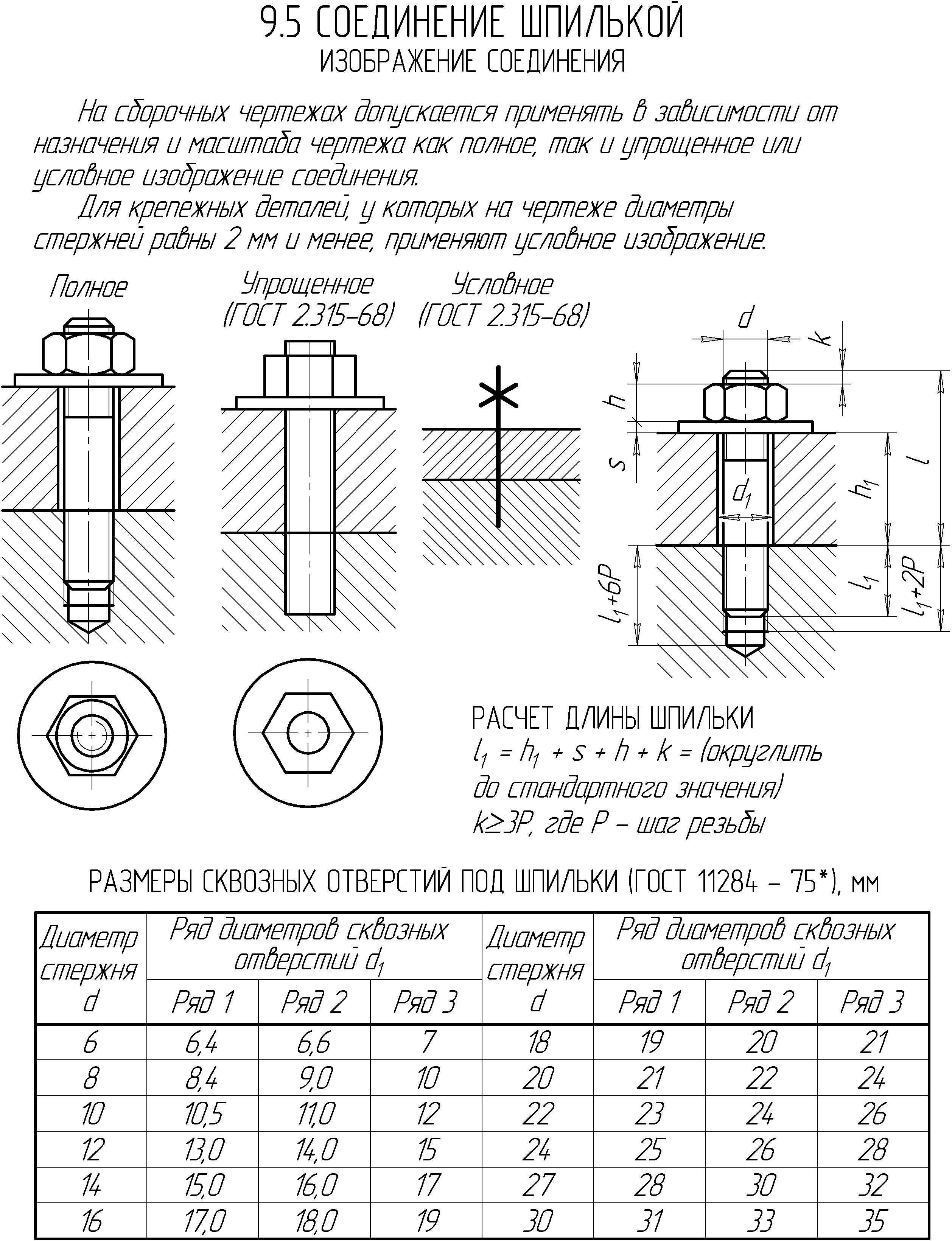

9.5. Соединение шпилькой 89

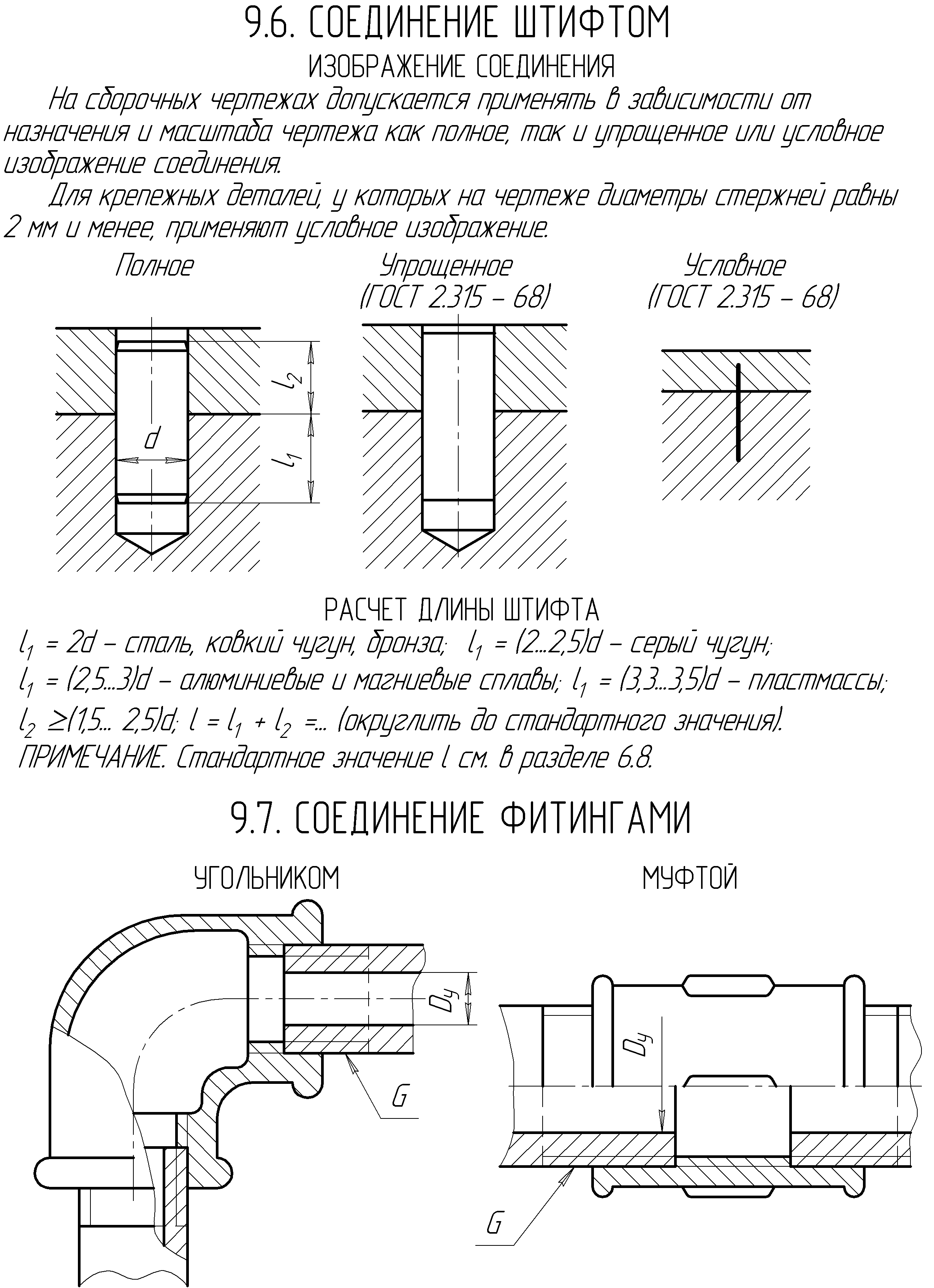

9.6. Соединение штифтом 90

9.7. Соединение фитингами 90

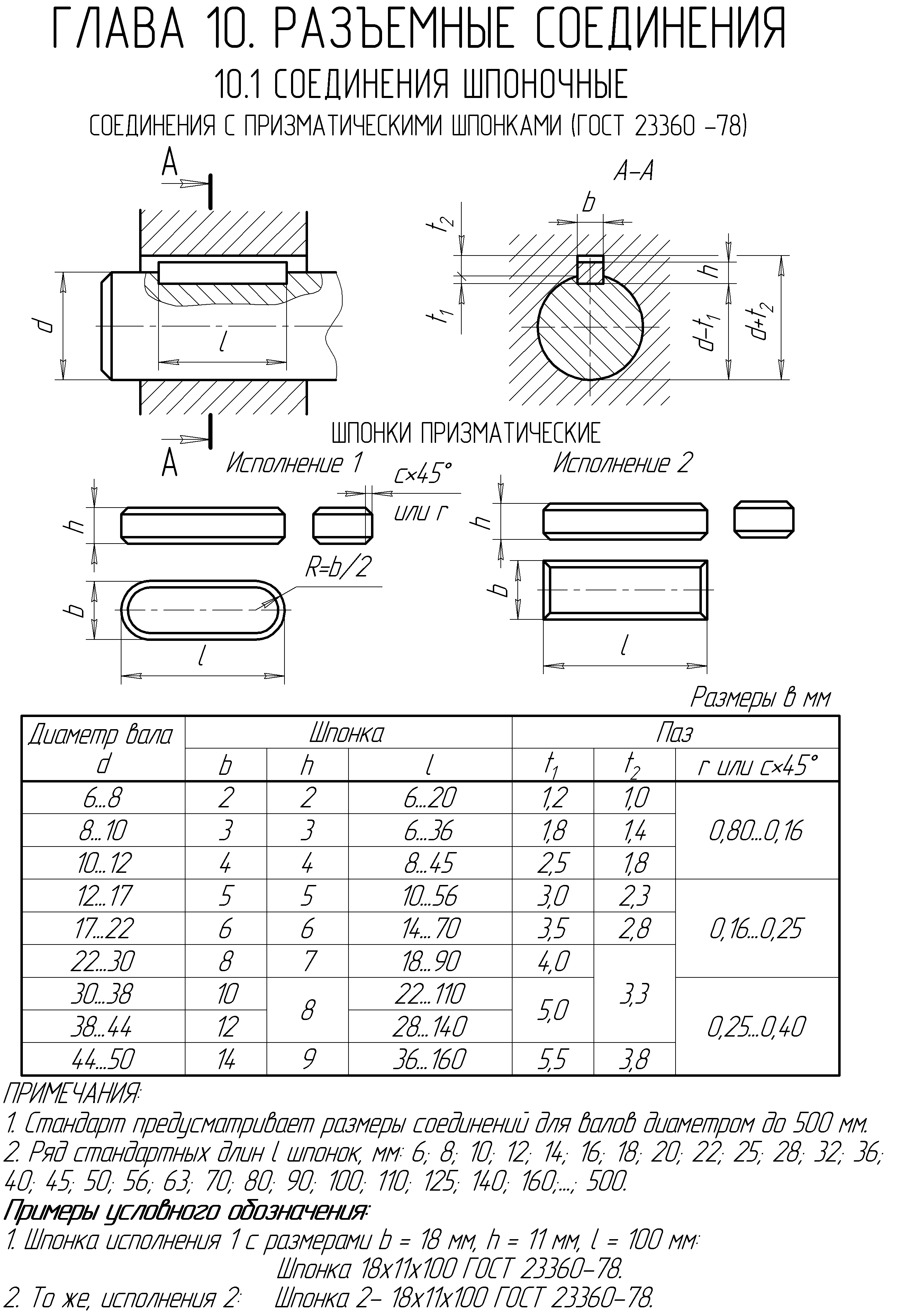

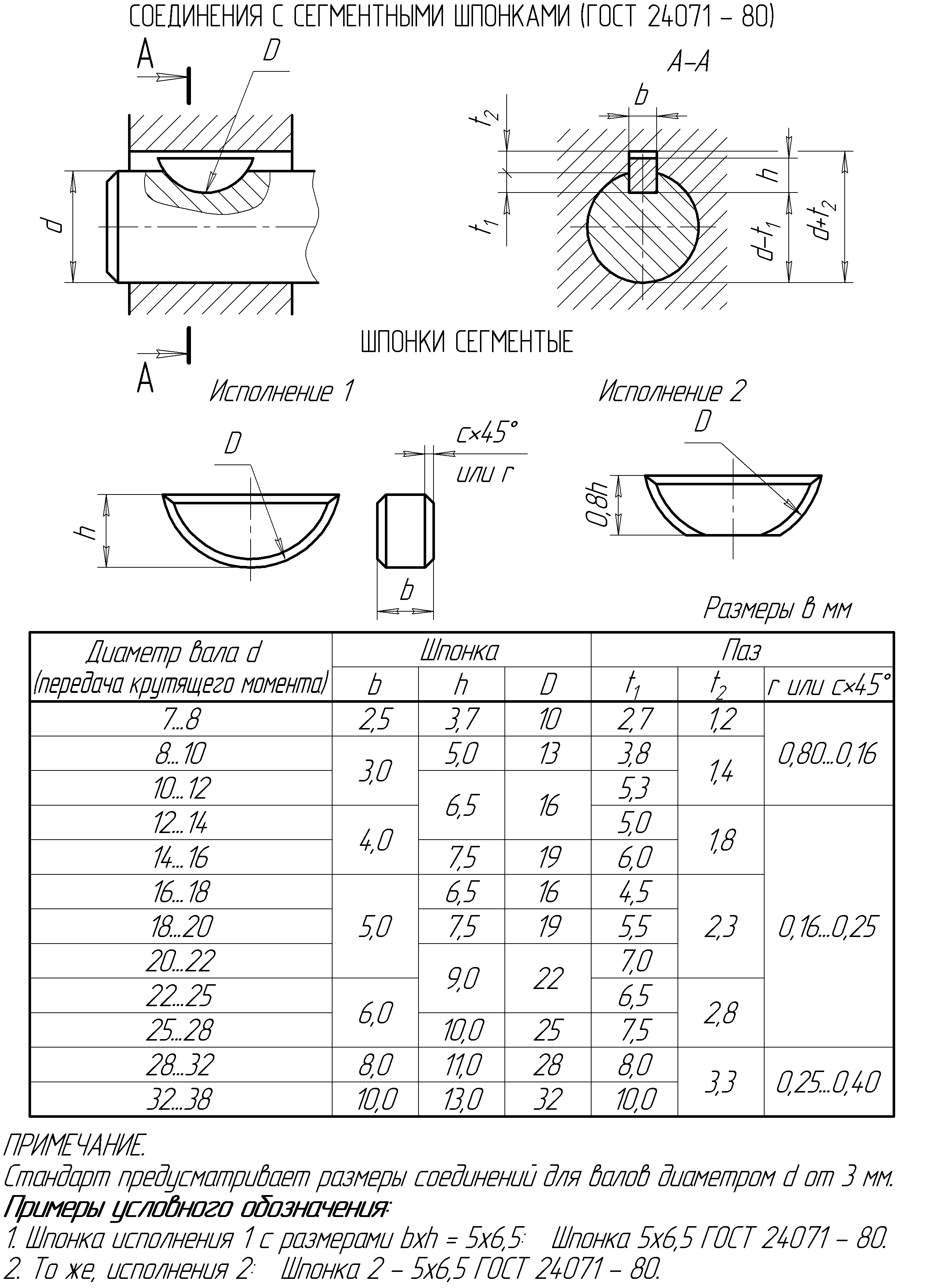

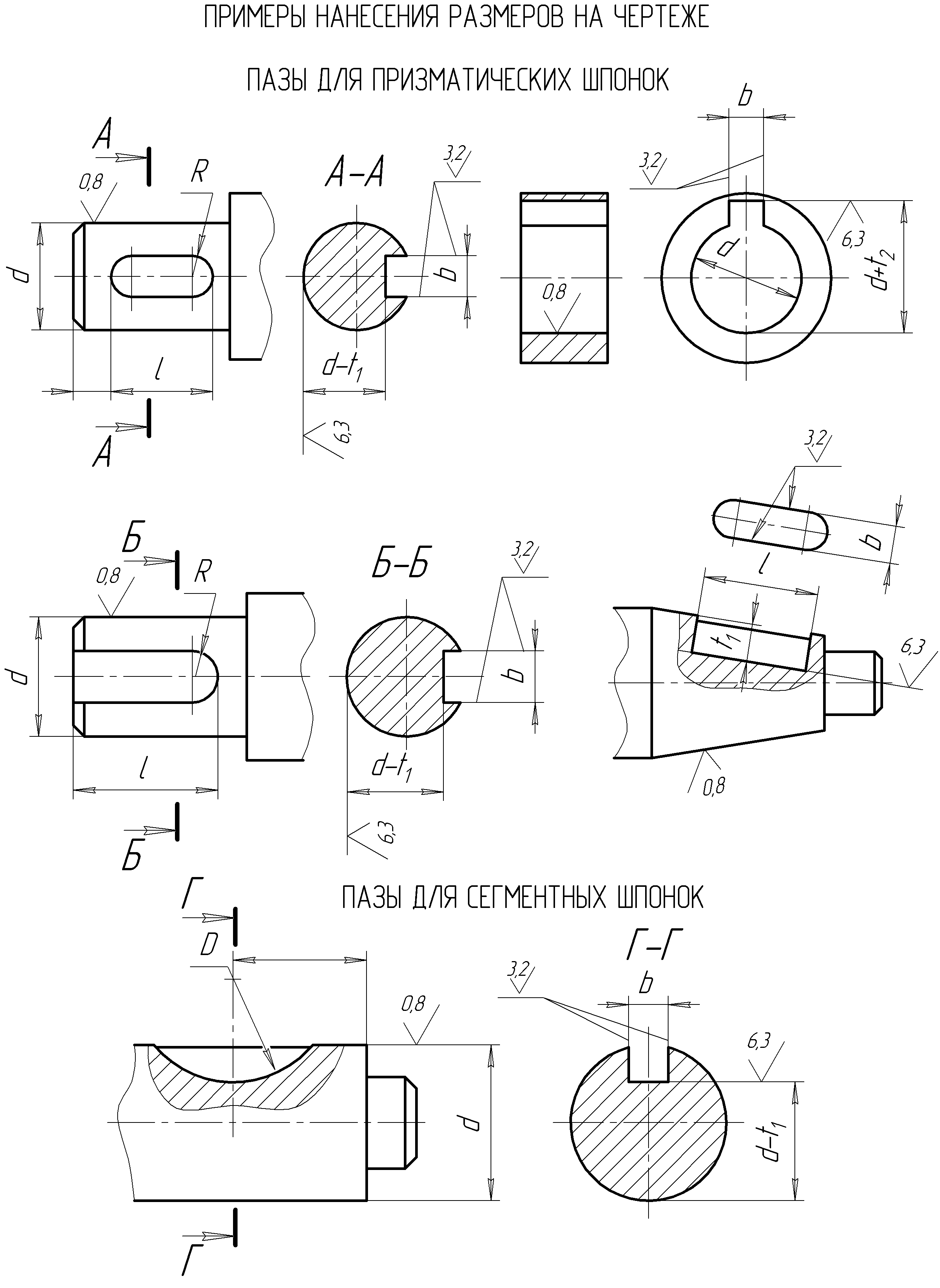

Глава 10 Разъемные соединения 91

10.1 Соединения шпоночные 91

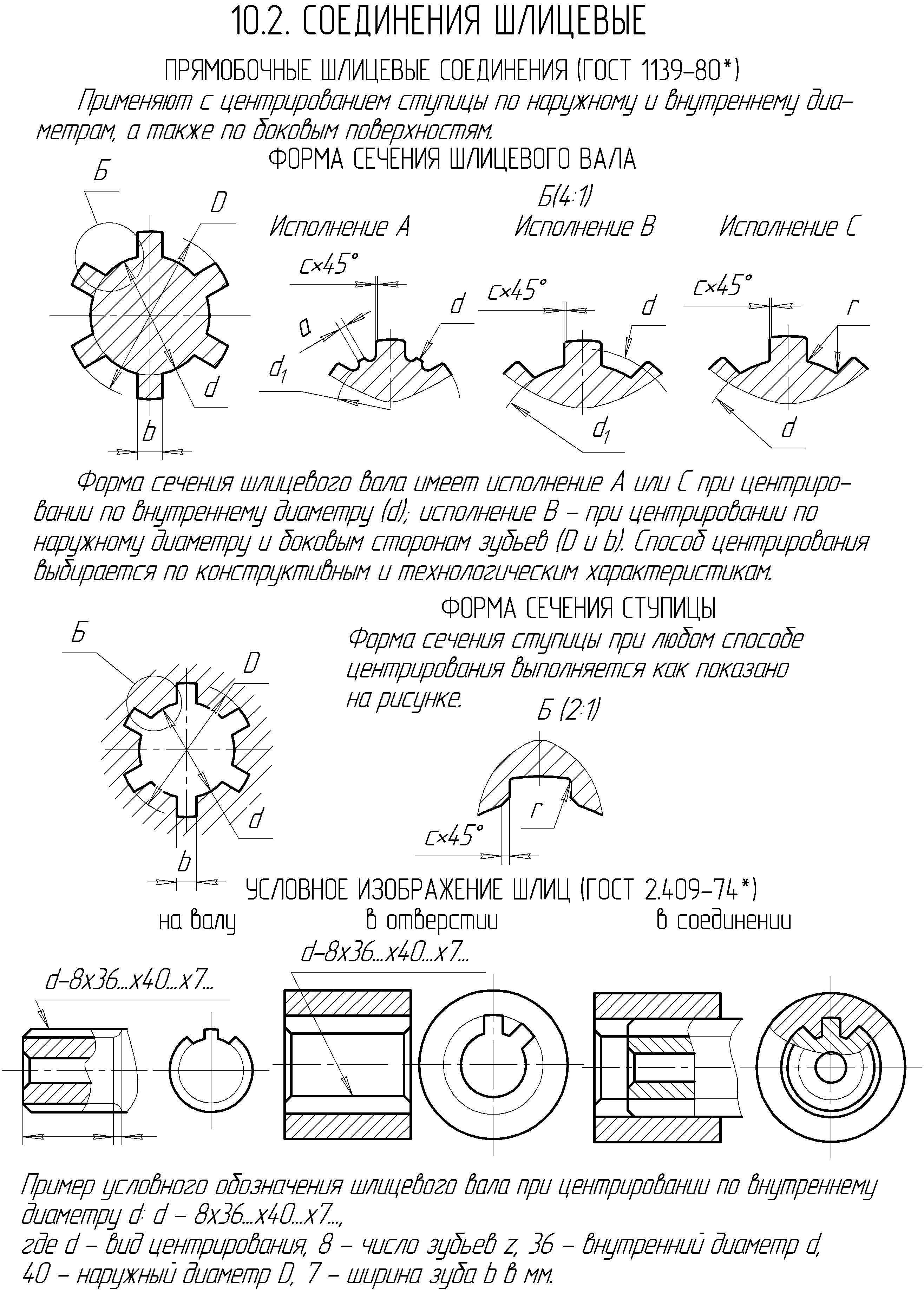

10.2 Соединения шлицевые 94

Глава 11 Неразъемные соединения 96

11.1. Сварные соединения 96

11.2. Соединения паяные и клееные ГОСТ 2.313-82 116

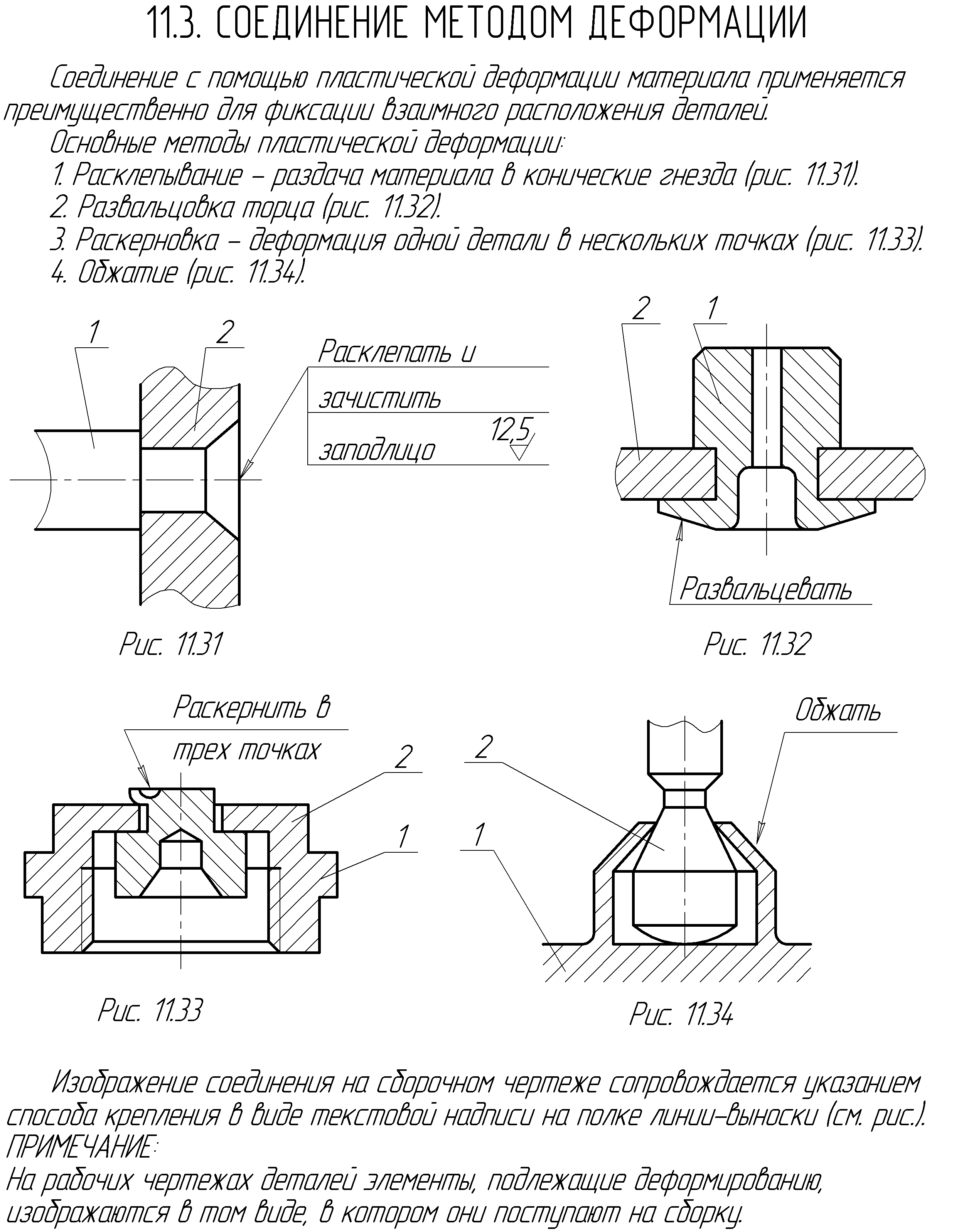

11.3. Соединение методом деформации 117

Глава 12 Конструкторские документы 119

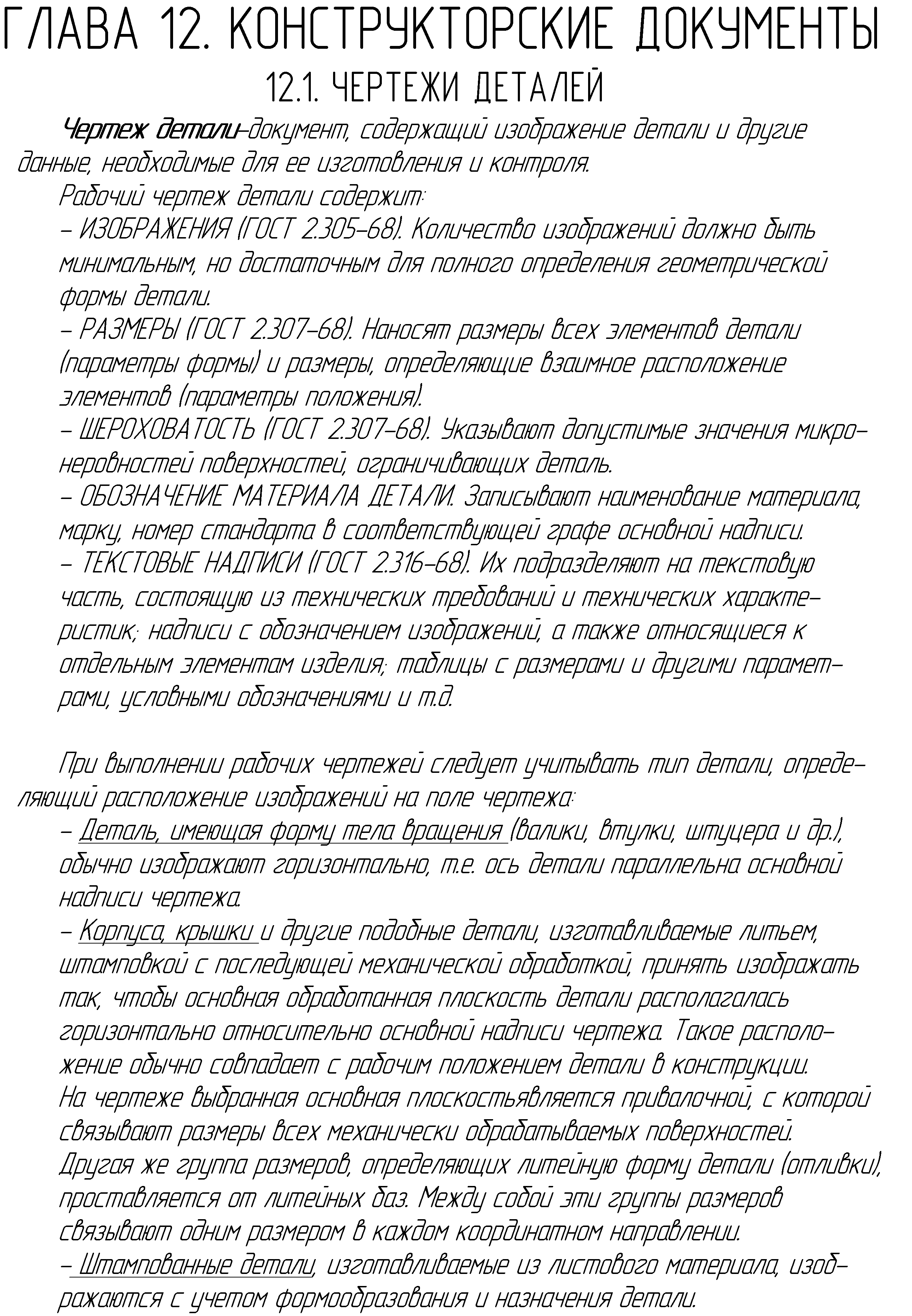

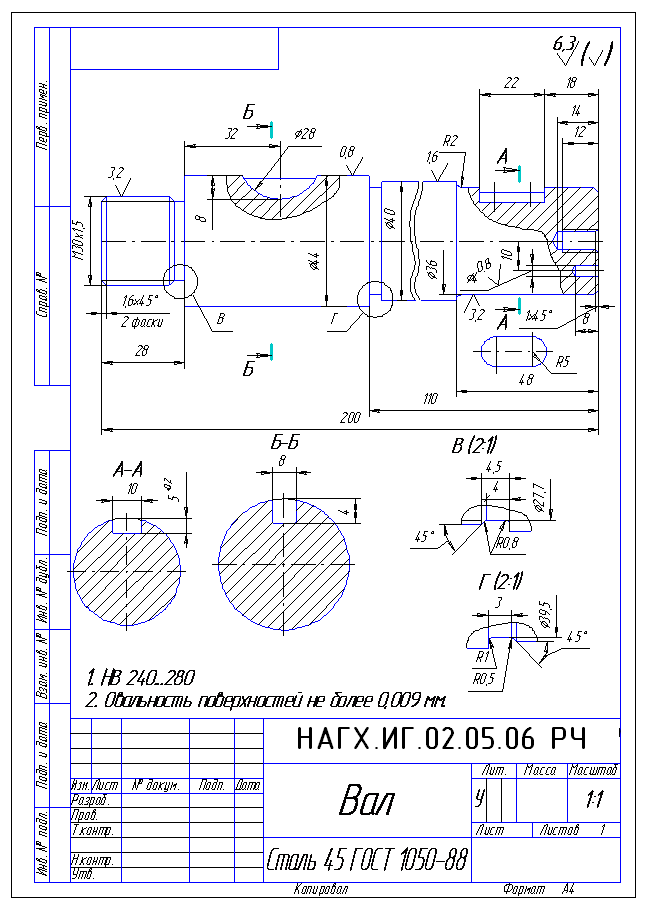

12.1. Чертежи деталей 119

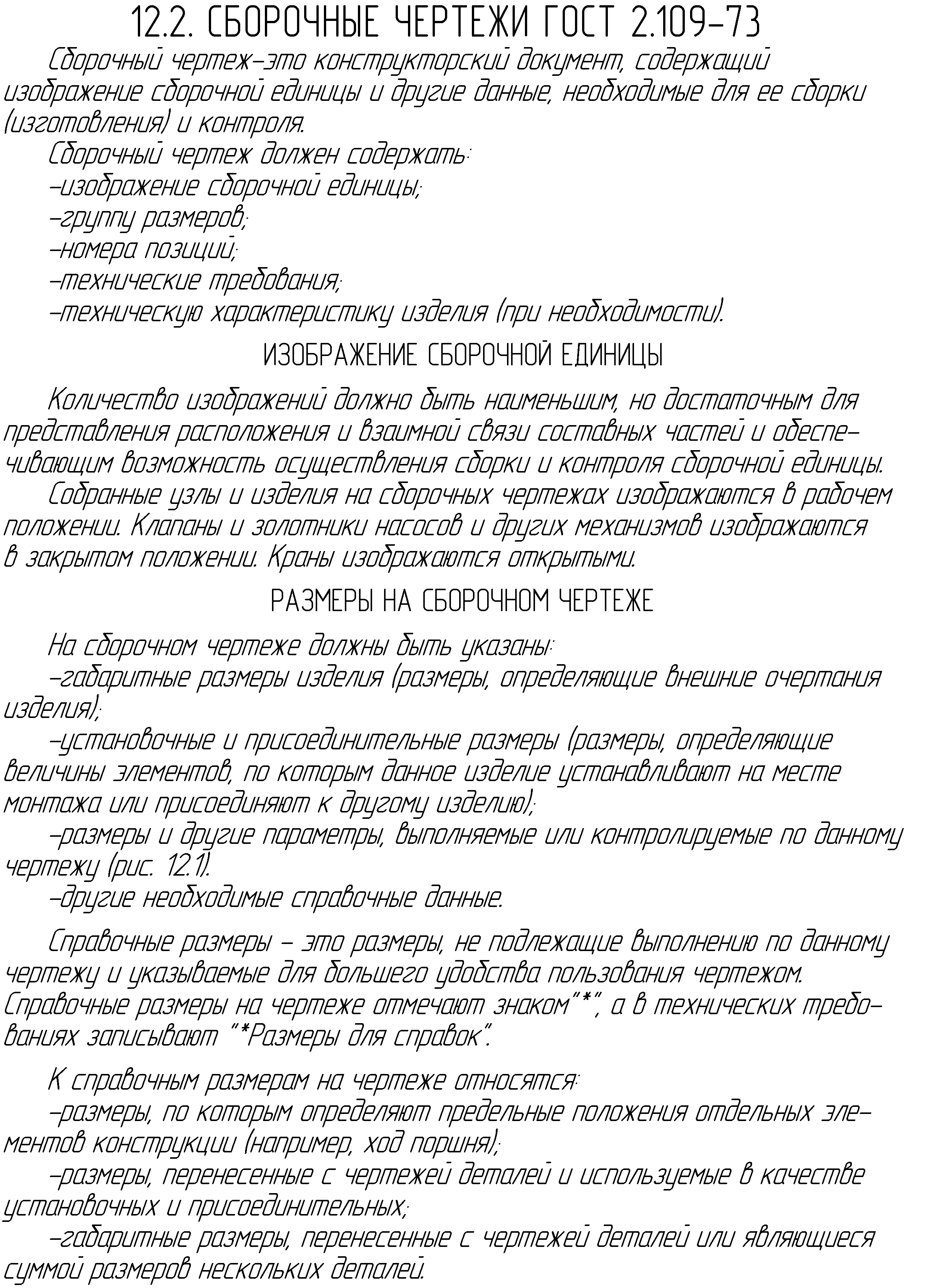

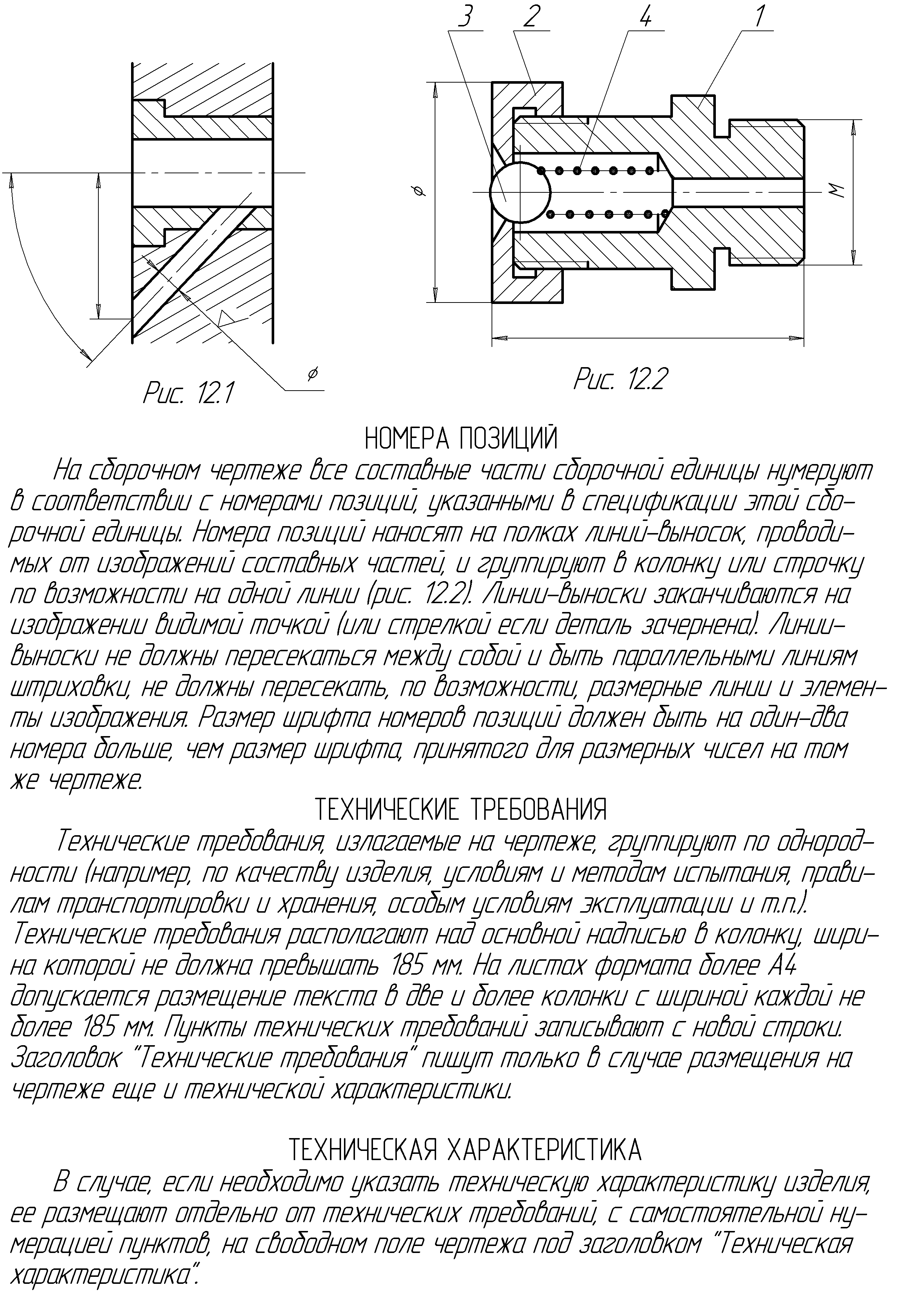

12.2. Сборочные чертежи ГОСТ 2.109-73 123

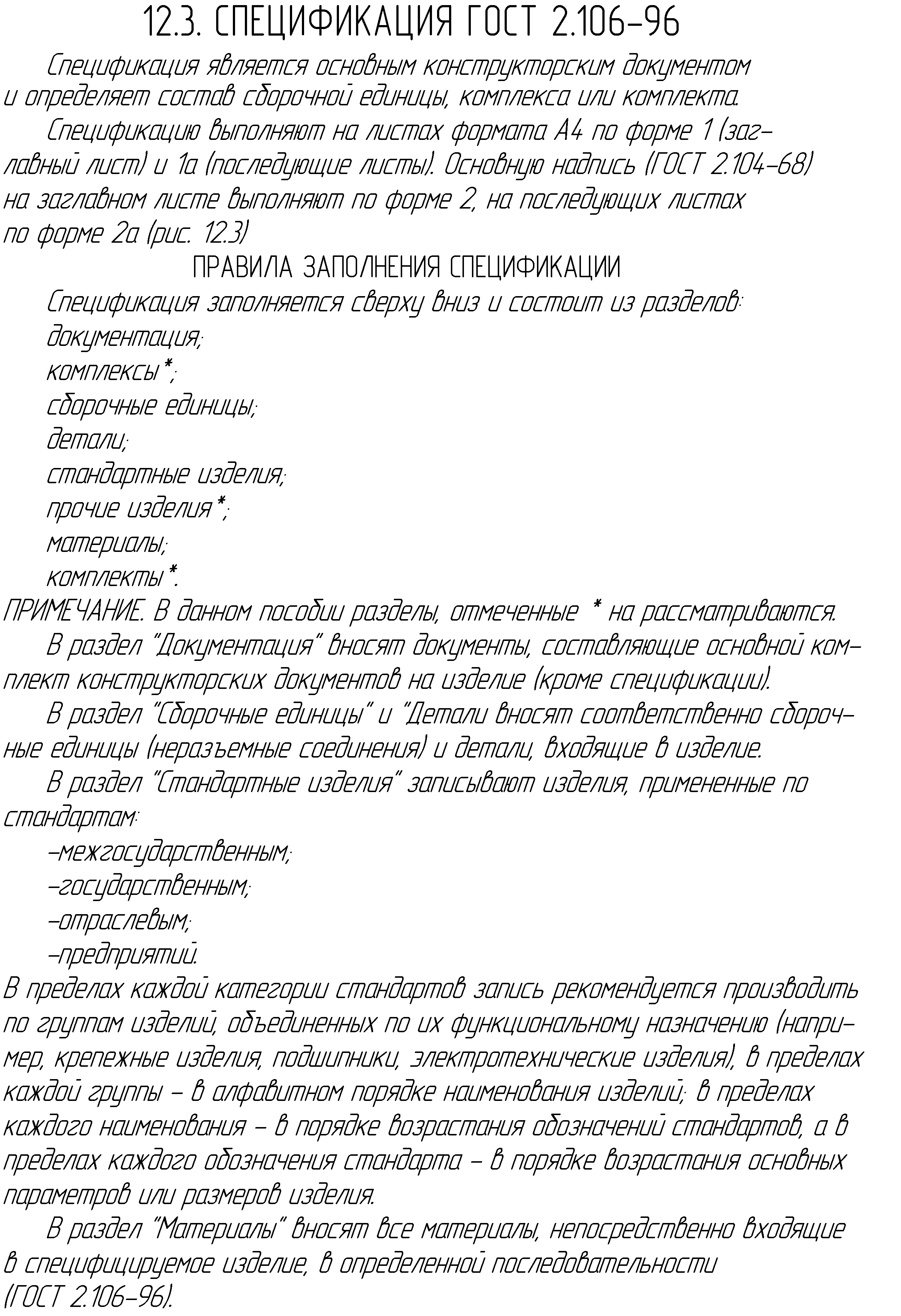

12.3. Спецификация ГОСТ 2.106-96 126

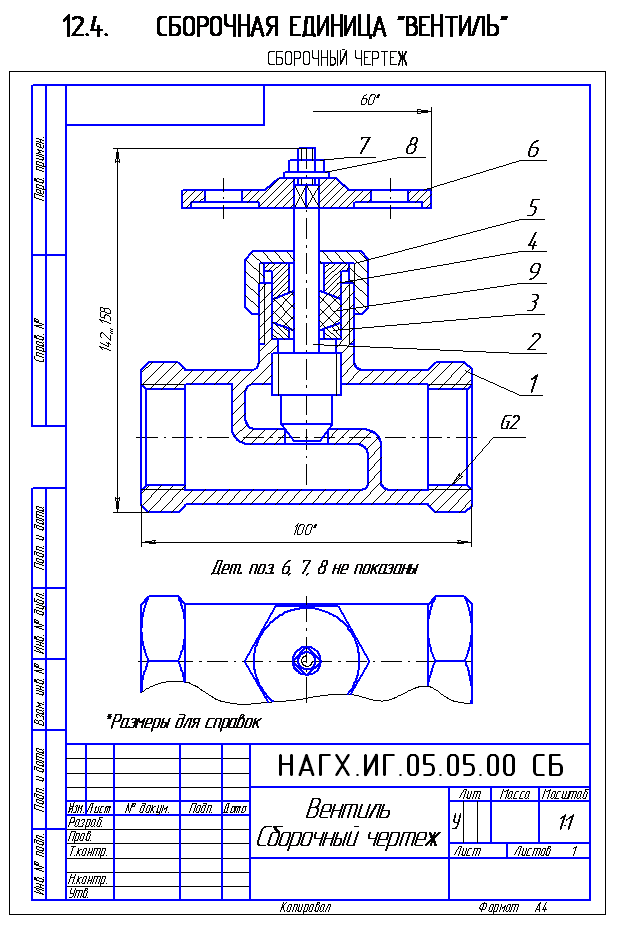

12.4. Сборочная единица «Вентиль» 127

Список литературы 129

![]()

^ 2.7. НОРМАЛЬНЫЕ ЛИНЕЙНЫЕ РАЗМЕРЫ ГОСТ 6636-69*

Для простановки линейных размеров - диаметров, длин, высот и др. стандартом устанавливаются ряды, приведенные в таблице.

| Ra 20 | Ra 20 | Ra 20 | Ra 20 | ||||

| Ra 40 | Ra 40 | Ra 40 | Ra 40 |

||||

| 1,0 | 1,00 | 5,6 | 5,6 | 32 | 32 | 180 | 180 |

| 1,05 | 6,0 | 34 | 34 | 190 |

|||

| 1,1 | 1,10 | 6,3 | 6,3 | 36 | 36 | 200 | 200 |

| 1,15 | 6,7 | 38 | 210 |

||||

| 1,2 | 1,20 | 7,1 | 7,1 | 40 | 40 | 220 | 220 |

| 1,30 | 7,5 | 42 | 240 |

||||

| 1,4 | 1,40 | 8,0 | 8,0 | 45 | 45 | 250 | 250 |

| 1,50 | 8,5 | 48 | 260 |

||||

| 1,6 | 1,60 | 9,0 | 9,0 | 50 | 50 | 280 | 280 |

| 1,70 | 9,5 | 53 | 300 |

||||

| 1,8 | 1,80 | 10,0 | 10,0 | 56 | 56 | 320 | 320 |

| 1,90 | 10,5 | 60 | 340 |

||||

| 2,0 | 2,00 | 11,0 | 11,0 | 63 | 63 | 360 | 360 |

| 2,10 | 11,5 | 67 | 380 |

||||

| 2,2 | 2,20 | 12,0 | 12,0 | 71 | 71 | 400 | 400 |

| 2,40 | 13,0 | 75 | 420 |

||||

| 2,5 | 2,50 | 14,0 | 14,0 | 80 | 80 | 450 | 450 |

| 2,60 | 15,0 | 85 | 480 |

||||

| 2,8 | 2,80 | 16,0 | 16,0 | 90 | 90 | 500 | 500 |

| 3,00 | 17,0 | 95 | 530 |

||||

| 3,2 | 3,20 | 18,0 | 18,0 | 100 | 100 | 560 | 560 |

| 2,40 | 19,0 | 105 | 600 |

||||

| 3,6 | 3,60 | 20,0 | 20,0 | 110 | 110 | 630 | 630 |

| 3,80 | 21,0 | 120 | 670 |

||||

| 4,0 | 4,00 | 22,0 | 22,0 | 125 | 125 | 710 | 710 |

| 4,20 | 24,0 | 130 | 750 |

||||

| 4,5 | 4,50 | 25,0 | 25,0 | 140 | 140 | 800 | 800 |

| 4,80 | 26,0 | 150 | 850 |

||||

| 5,0 | 5,00 | 28,0 | 28,0 | 160 | 160 | 900 | 900 |

| 5,30 | 30,0 | 170 | 950 |

^ ПРИМЕЧАНИЕ. Из установленных стандартов рядов (Ra5, Ra10, Ra20, Ra40) приведены ряды Ra20, Ra40 с более мелкой градацией. Ряд Ra20 следует предпочитать ряду Ra40.

![]()

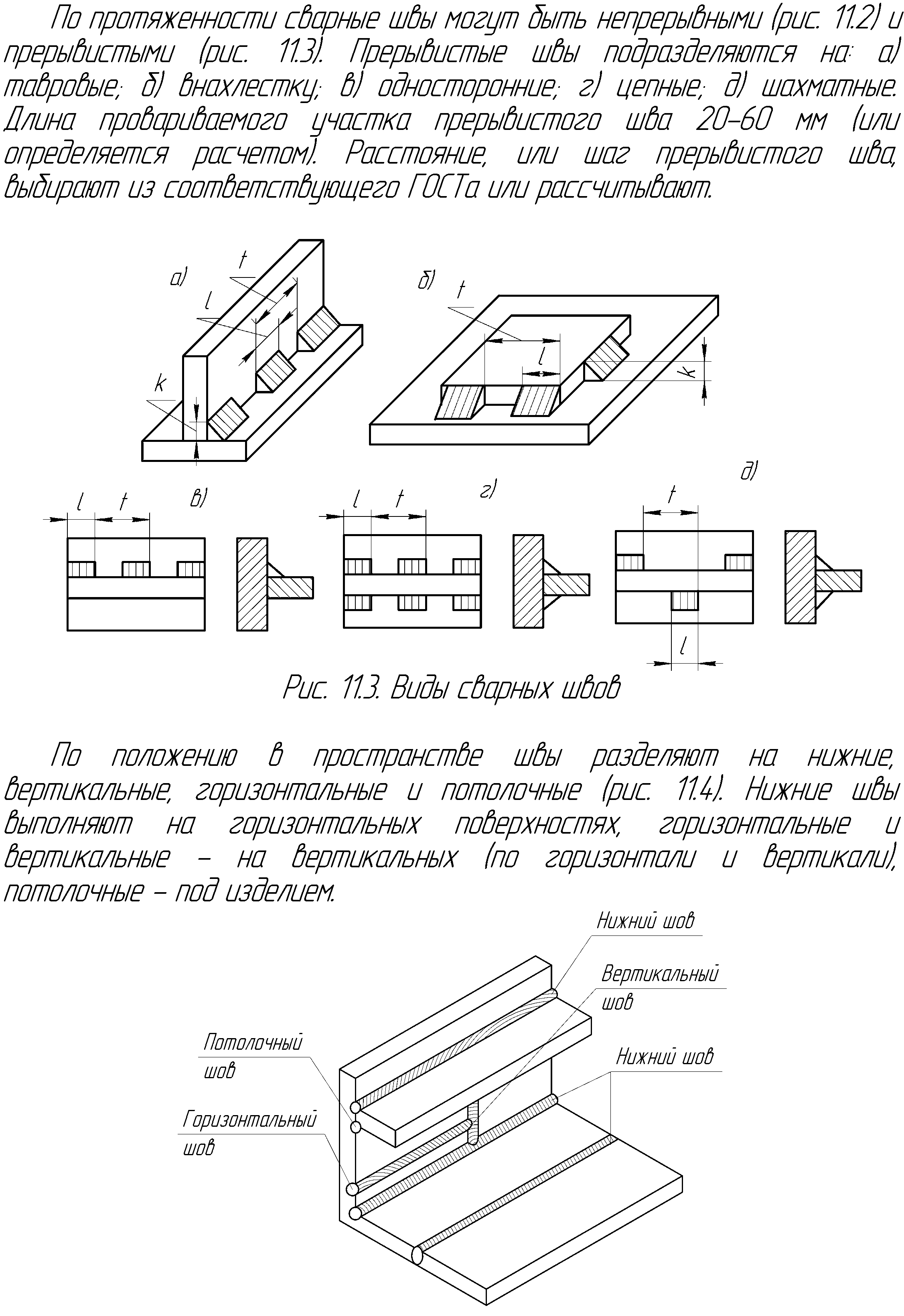

Рис. 11.4. - Пространственное положение сварных швов.

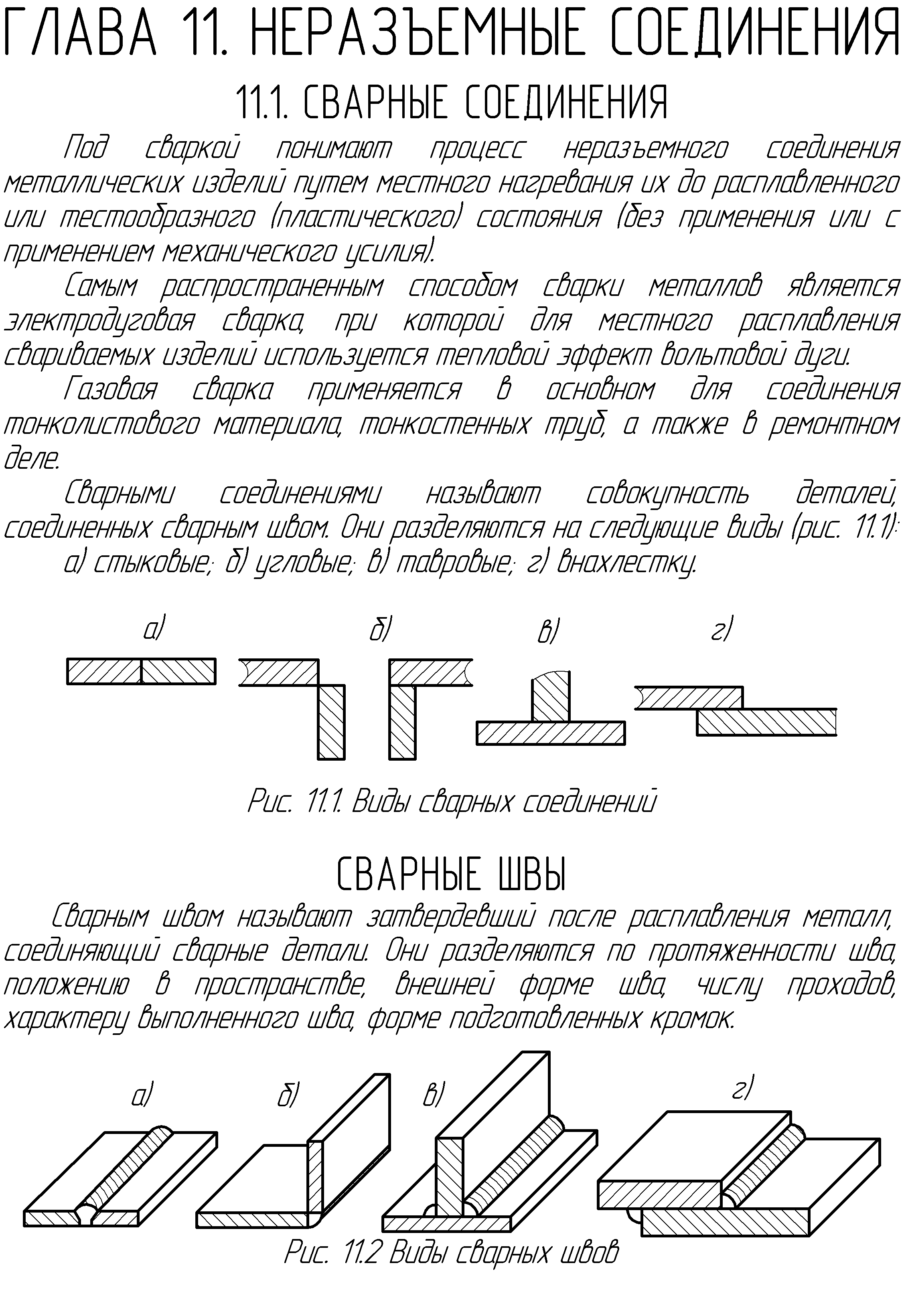

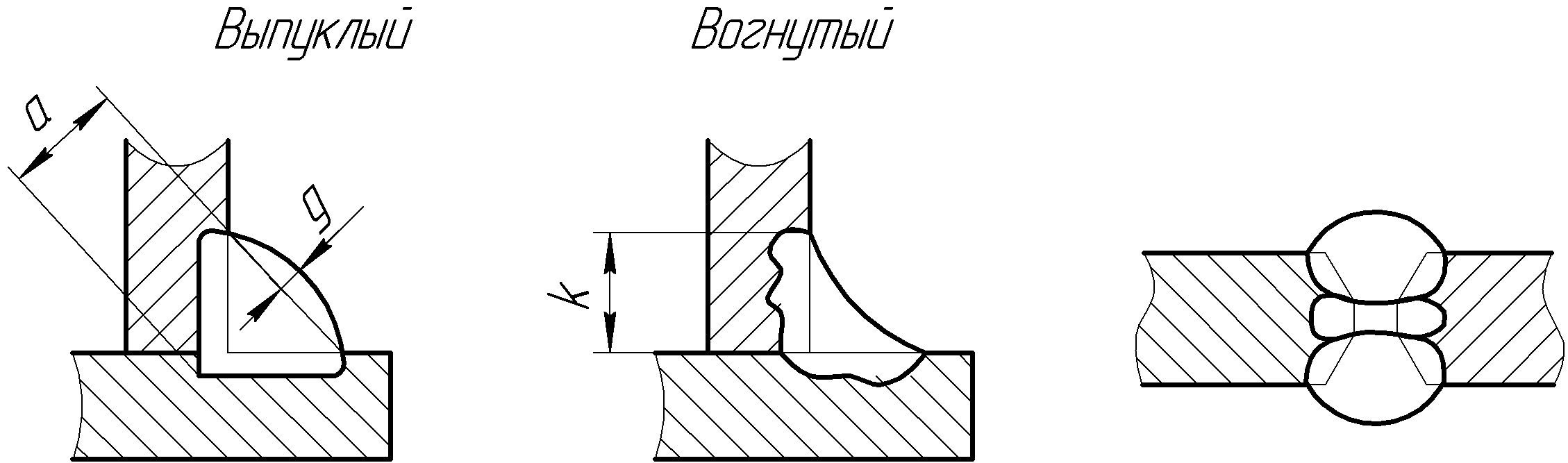

По внешней форме сварные швы разделяют на швы выпуклые и вогнутые. Выпуклый шов, имеющий увеличенную высоту по сравнению с расчетной, называется усиленным, а вогнутый - облегченным (рис. 11.5).

Для швов угловых и тавровых соединений, а также соединений внахлестку характерным размером является размер катета поперечного сечения шва, обозначенный на рис. 11.5 буквой К.

По числу проходов сварные швы разделяются на однопроходные или многопроходные в зависимости от количества проходов сварочной дуги (рис. 11.6).

| Рис. 11.5. - Катет сварного шва. | Рис. 11.6. - Многопроходный шов. |

Характер шва зависит от толщины свариваемых деталей, технических условий сварки и может быть односторонним или двусторонним. Форма подготовки кромок зависит от толщины свариваемых деталей, положения шва в пространстве и других данных. Для обеспечения провара при ручной сварке и для формирования шва при автоматической сварке выполняют скос кромок. Угол скоса кромки определяется по соответствующему стандарту.

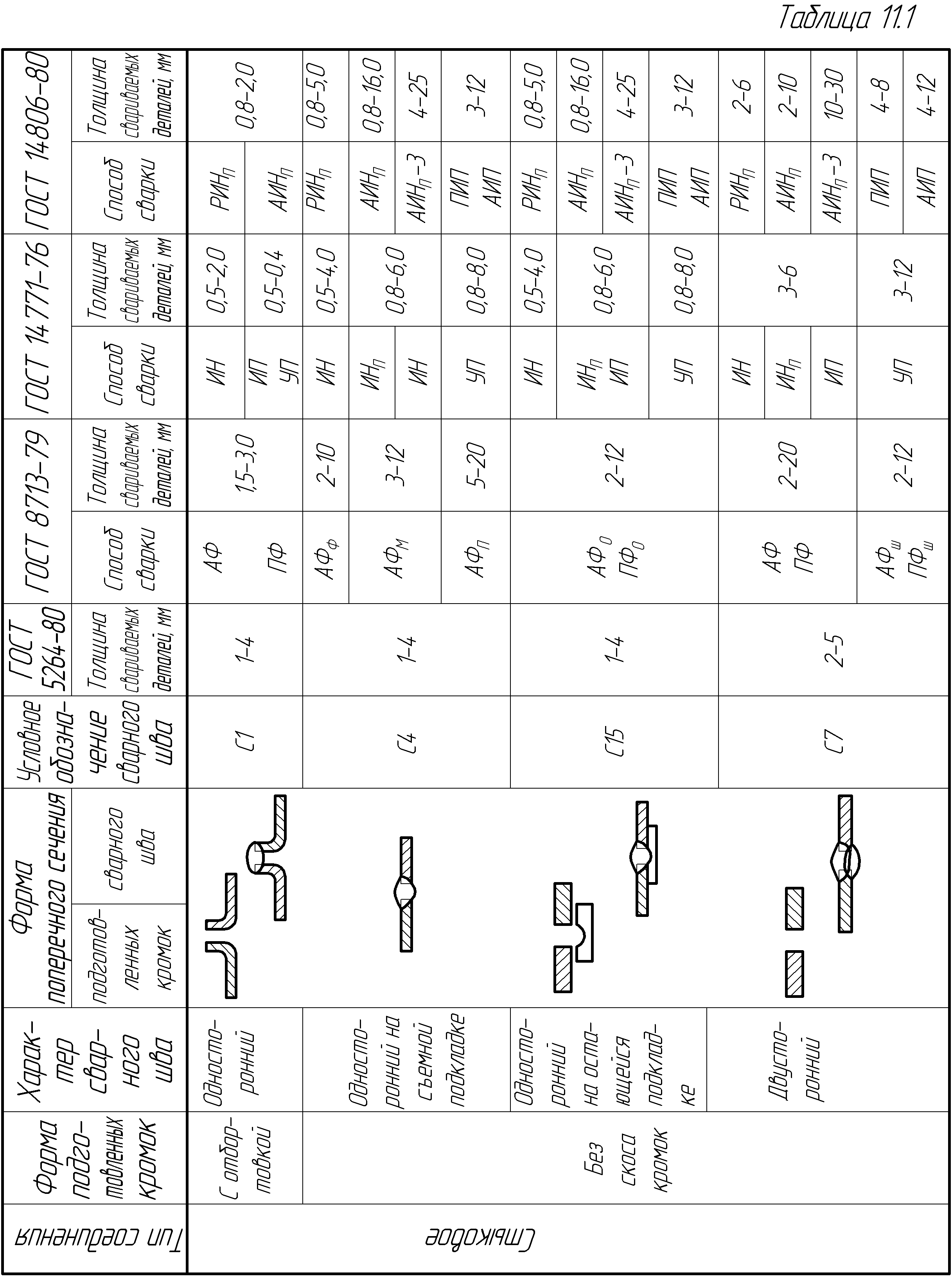

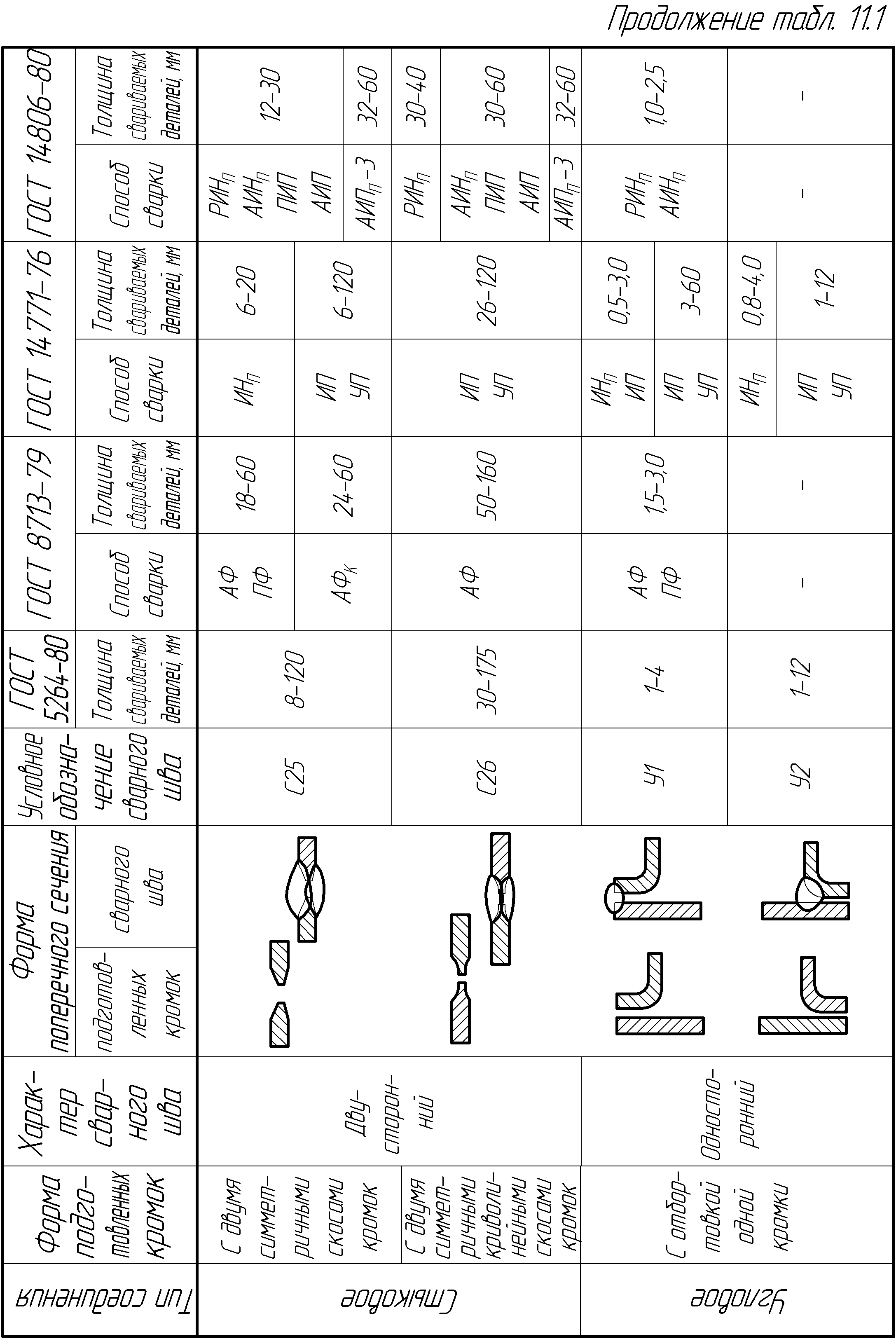

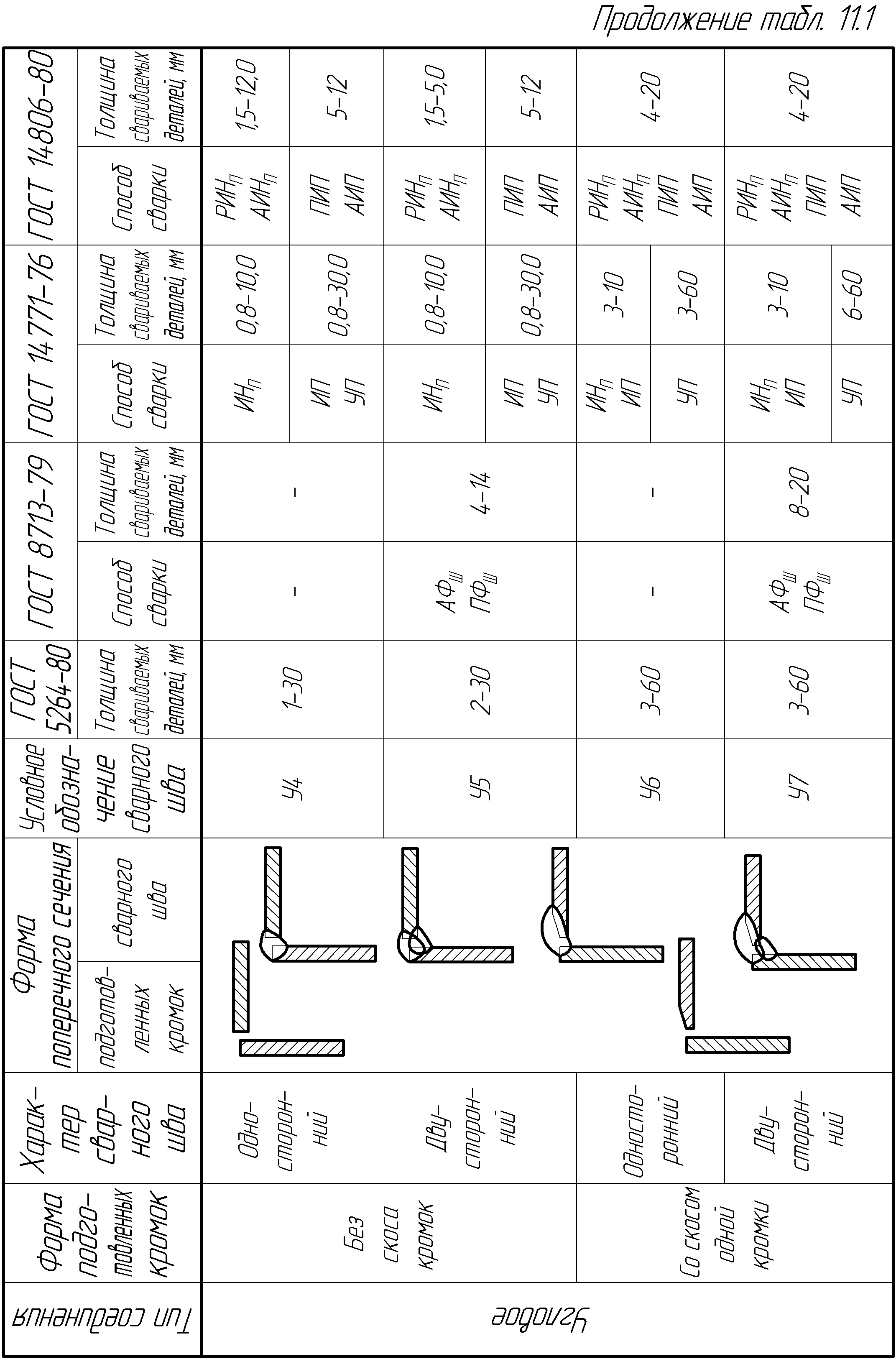

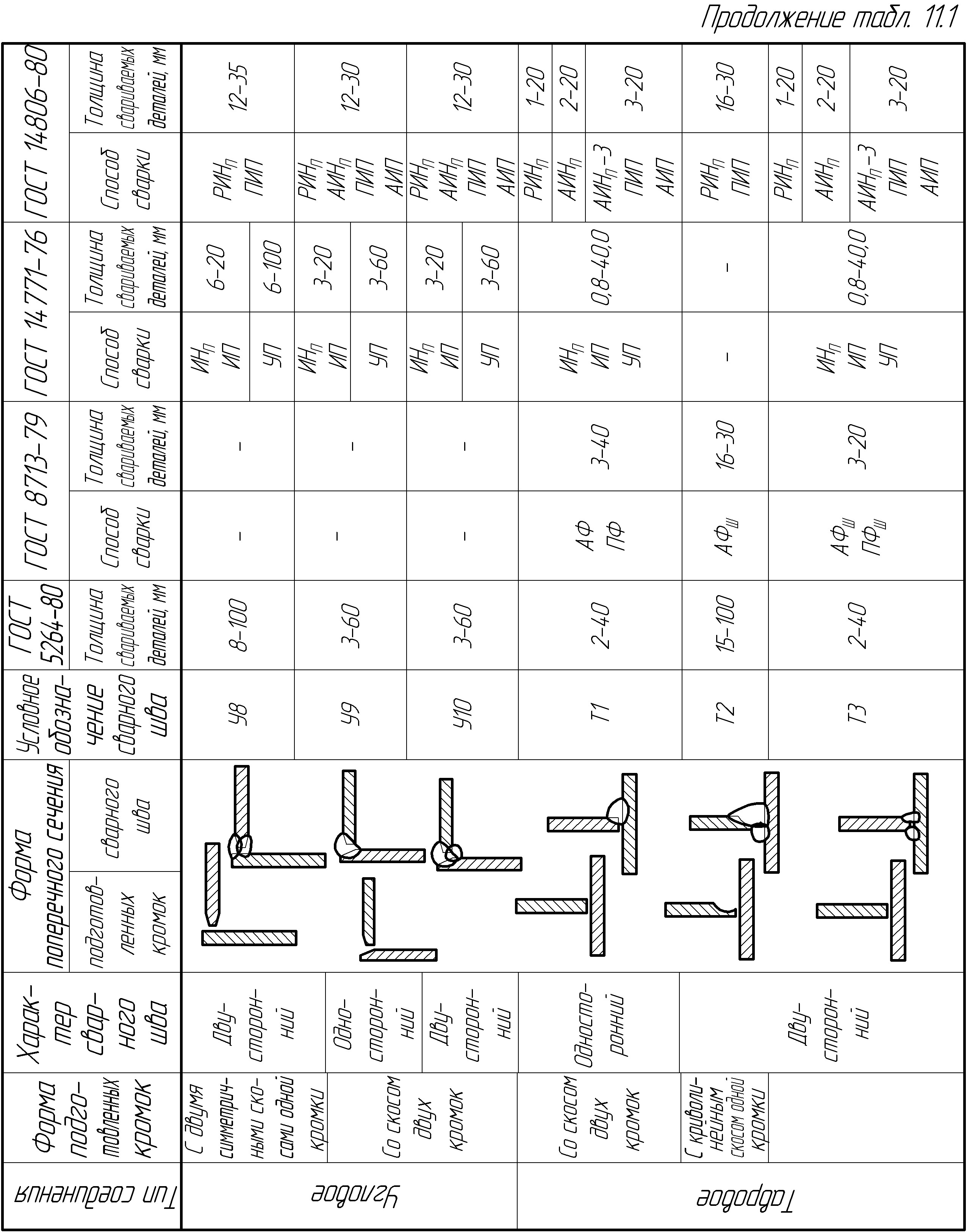

ГОСТ 5264-80 (Ручная дуговая сварка), ГБОСТ 8713-79 (Сварка под флюсом), ГОСТ 14771-76 (Дуговая сварка в защитном газе) устанавливают основные типы, конструктивные элементы и размеры сварных соединений из сталей и сплавов на железоникелевой и никелевой основах.

ГОСТ 14806-80 (Дуговая сварка алюминия и алюминиевых сплавов в инертных газах) распространяется на сварные соединения из алюминия и алюминиевых сплавов при толщине кромок свариваемых деталей 0,8-60,0 мм, а также устанавливает основные типы, конструктивные элементы, размеры кромок и сварных швов.

^ ИЗОБРАЖЕНИЕ И ОБОЗНАЧЕНИЕ СВАРНЫХ ШВОВ

Для производства сварочных работ на чертежах должны быть указаны места расположения сварных швов, условное обозначение стандартного шва или одиночной сварной точки, при нестандартном сварном шве его размеры.

Эти сведения даются в условных изображениях и обозначениях швов сварных соединений согласно ГОСТ 2.312-72. Для указания места шва сварного соединения применяют линию-выноску с односторонней стрелкой, которая вычерчивается сплошной тонкой линией толщиной (S/2) - (S/3), но не тоньше 0,3 мм для чертежей, выполняемых карандашом. Линия-выноска выполняется под углом 30-60 к линии шва.

Форма и размер односторонней стрелки соответствуют половине размерной стрелки. К линии-выноске присоединяют горизонтальную черту (полку) такой же толщины. На черте и под ней проставляются обозначения шва сварного соединения (рис. 11.7).

В случае необходимости допускается излом линии-выноски (рис. 11.8).

| Рис. 11.7. | Рис. 11.8 |

^ ИЗОБРАЖЕНИЕ ШВОВ

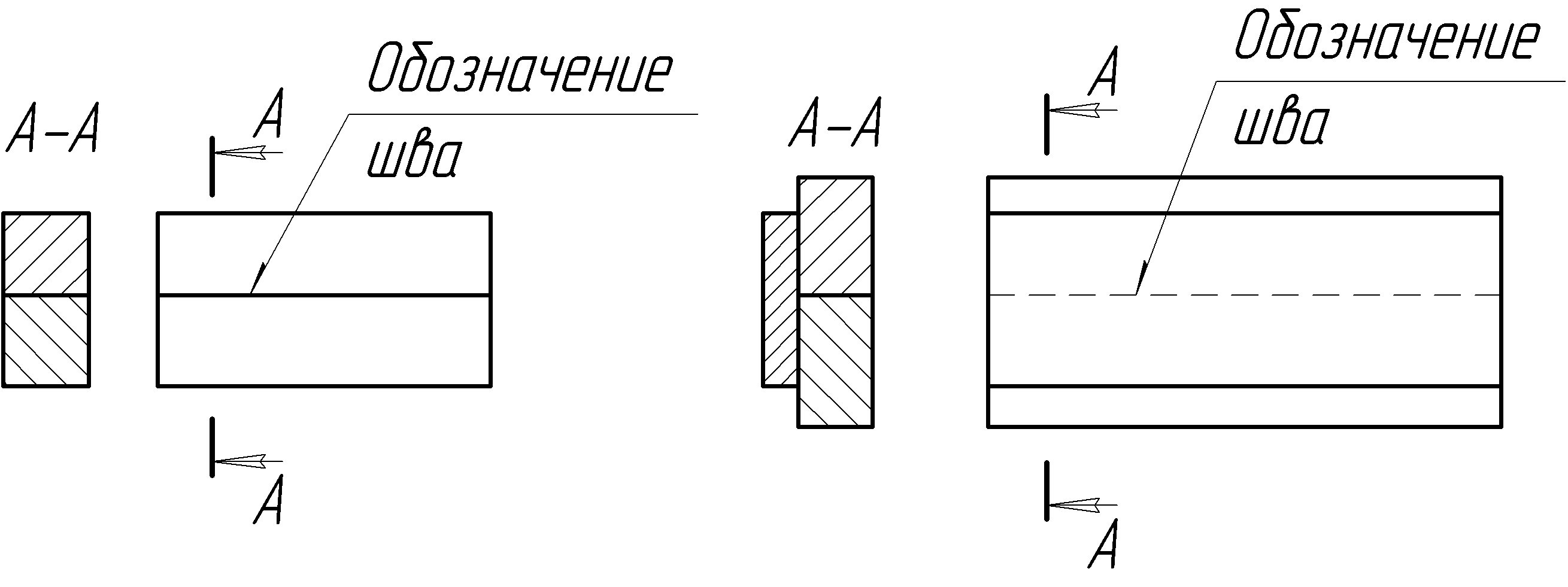

Швы сварных соединений независимо от способа сварки условно изображают сплошной линией, если шов видимый, и штриховой линией, если шов невидимый (рис. 11.9).

Рис. 11.9. - Изображение сварных швов на чертеже.

В швах сварных соединений различают лицевую и оборотную стороны. Сторона одностороннего шва, с которой производят сварку, считается лицевой (рис. 11.10, а). За лицевую сторону двустороннего шва с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва (рис. 11.10, б), с симметрично подготовленными кромками - любую сторону (рис. 11.10, в). В зависимости от положения линии-выноски на чертеже, т.е. проведения ее от лицевой или оборотной стороны, условное обозначение шва может быть нанесено на черте линии-выноски или под ней (рис. 11.11).

![]()

Рис. 11.10.

Рис. 11.11.

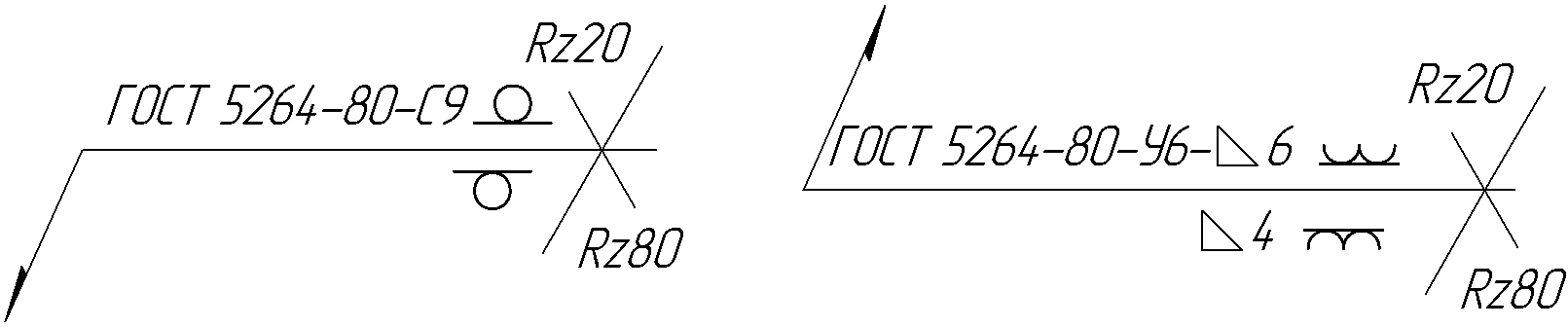

Условные обозначения швов сварных соединений включают:

обозначение стандарта на типы и конструктивные элементы швов;

буквенно-цифровое обозначение шва;

условное обозначение способа сварки;

знак и размер катета;

размер длины привариваемого участка, знаки расположения швов, если швы прерывистые, и т.п.;

вспомогательные знаки.

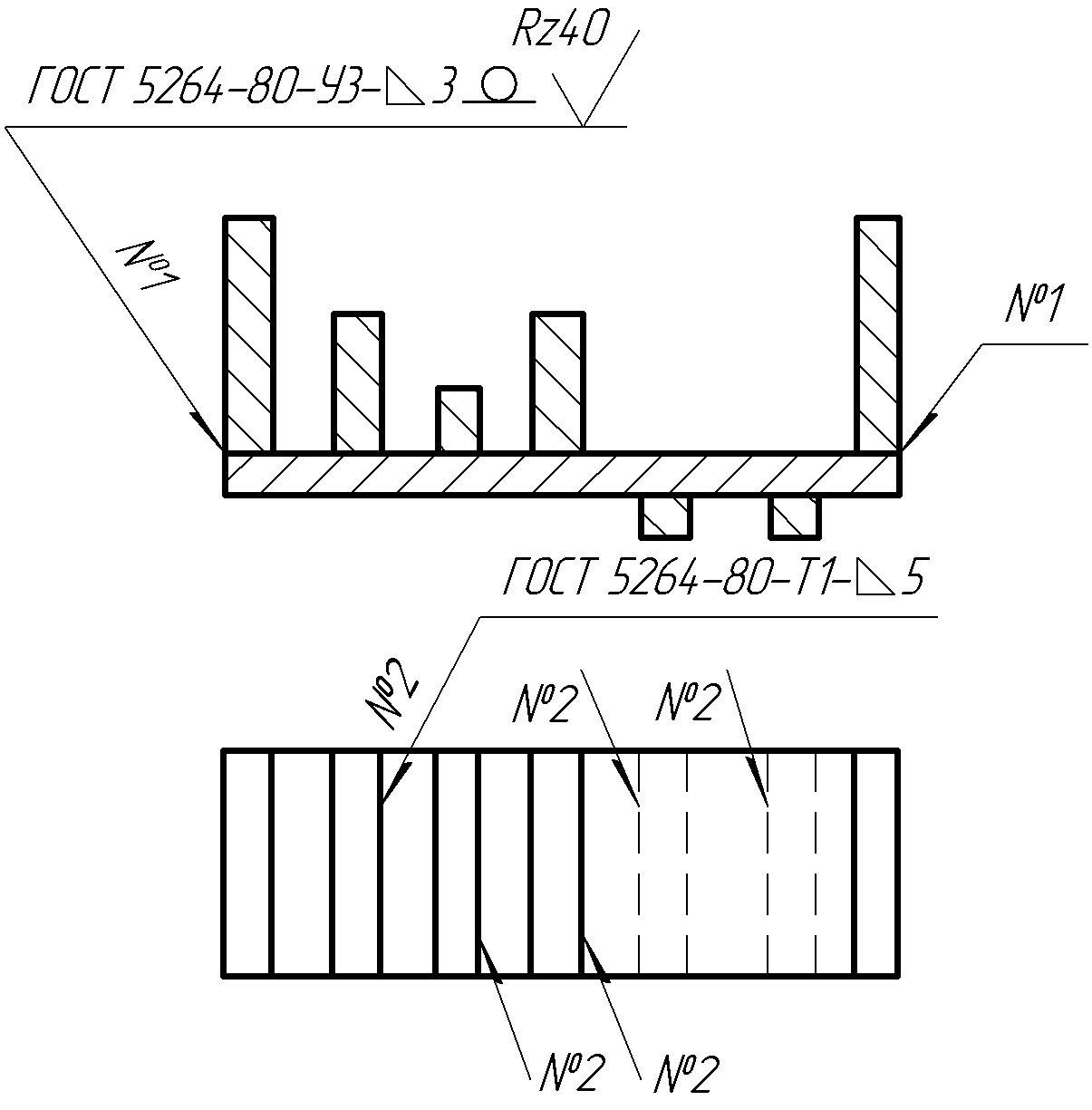

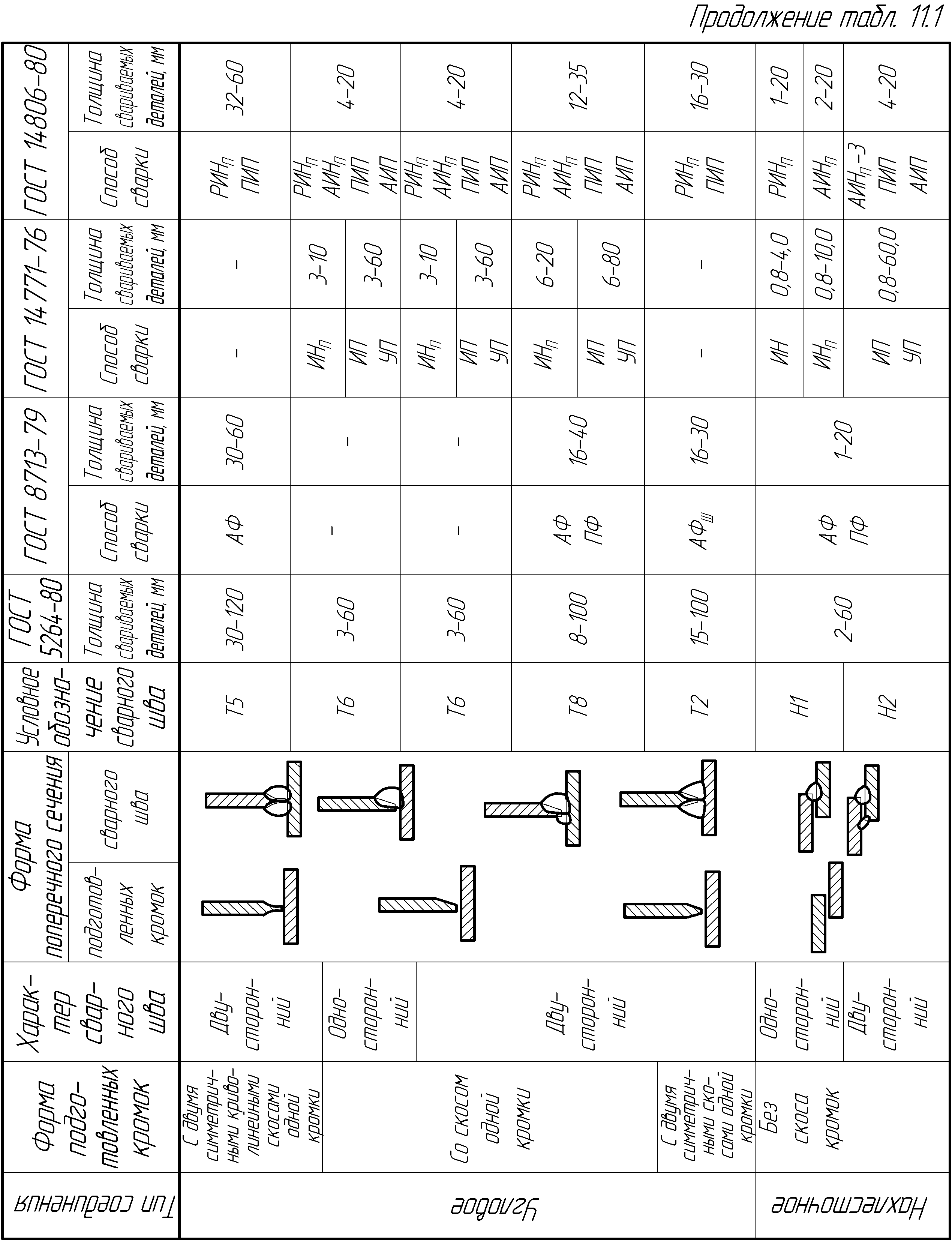

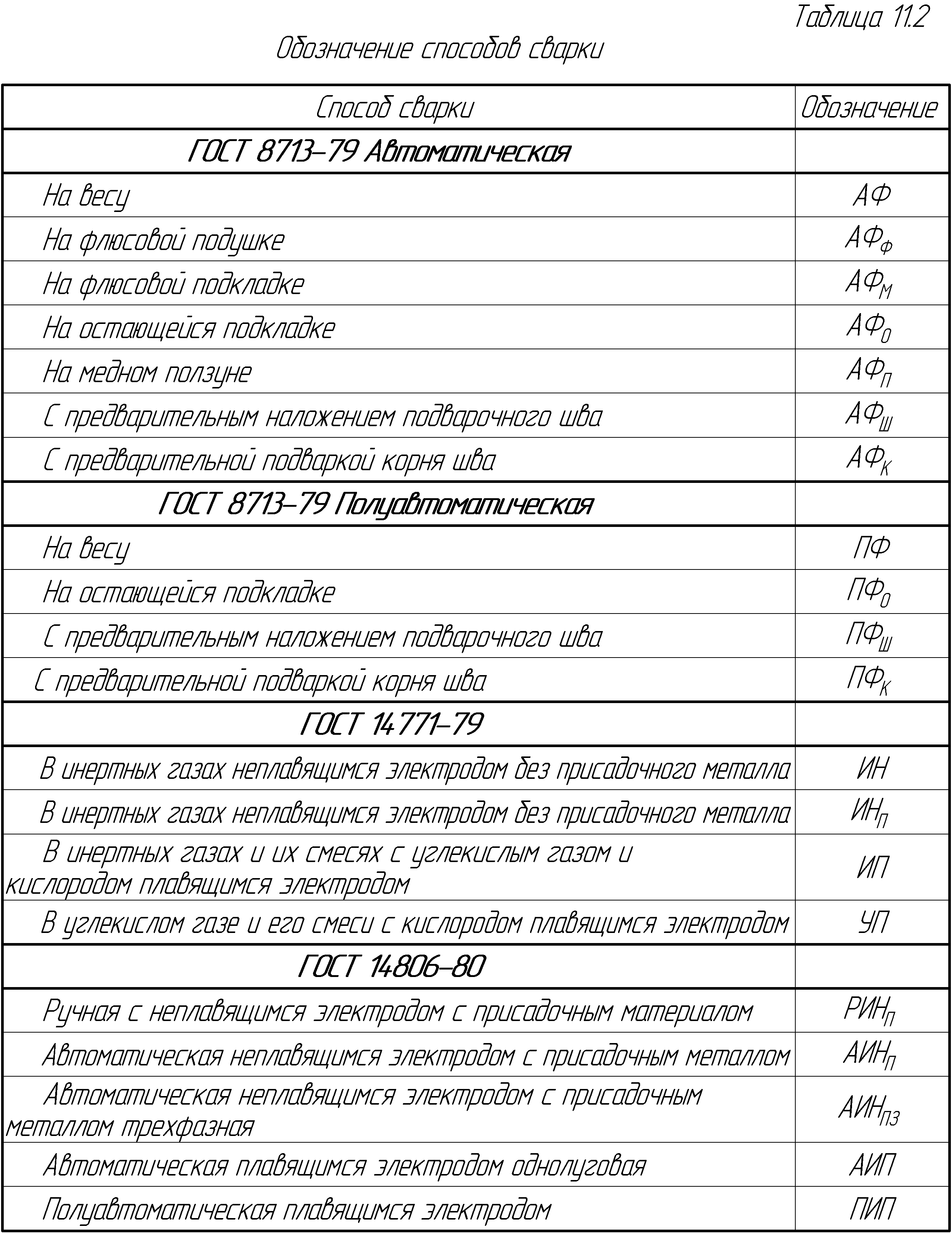

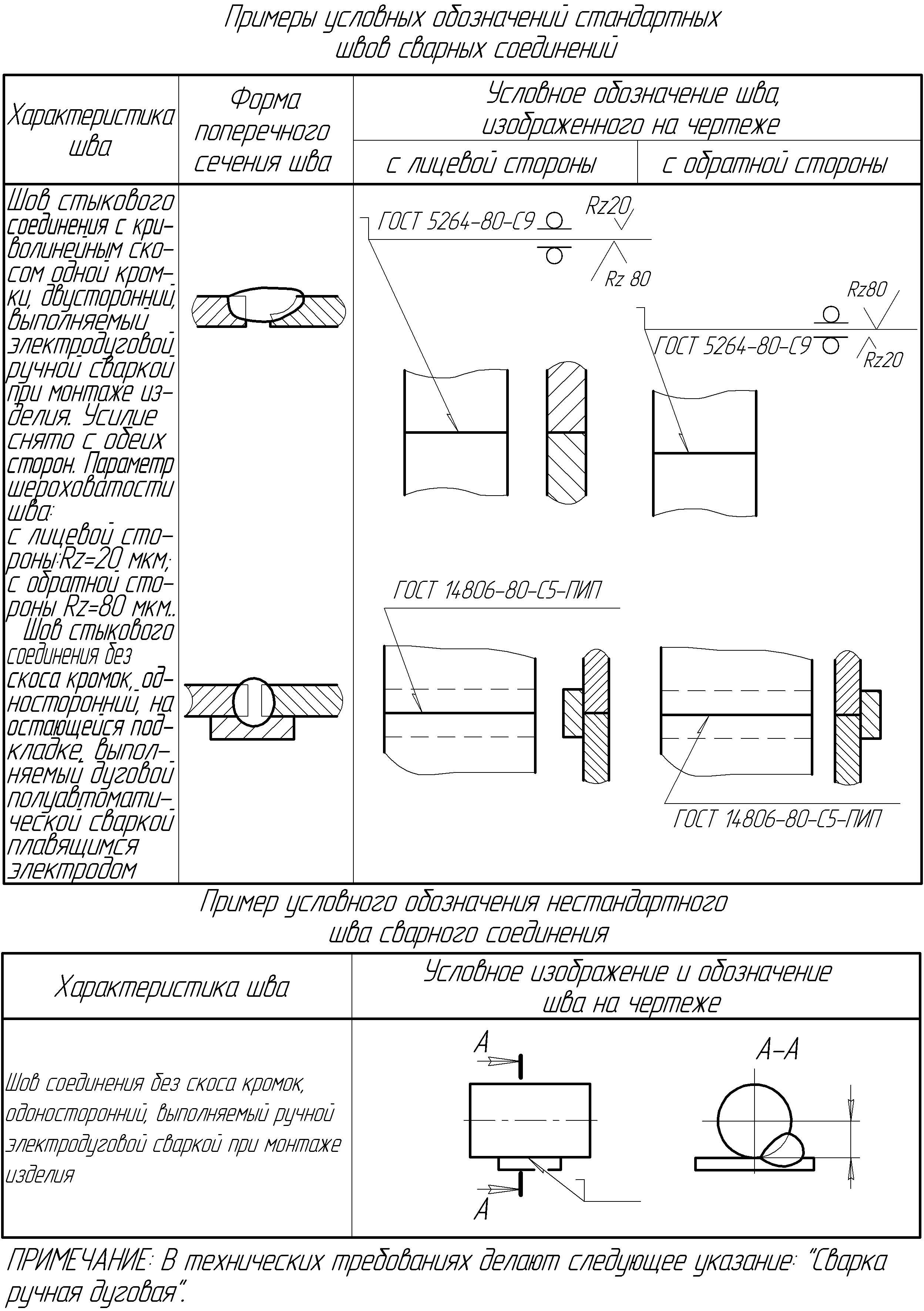

Тип соединения, форма подготовки кромок, характер сварного шва, форма поперечного сечения, условное обозначение сварного шва, толщина свариваемых деталей, способ сварки по ГОСТ 5264-80, 8713-79, 14771-76, 14806-80 приведены в таблице 11.1. Обозначения способов сварки приведены в таблице 11.2.

Условное обозначение способа сварки (буквенное): полуавтоматическая - П, автоматическая - А. Знак катета представляет равнобедренный треугольник и применяется при обозначении катета шва в угловых, тавровых соединениях и соединениях внахлестку. Высота треугольника и других вспомогательных знаков не должна превышать высоты букв и цифр, применяемых в условном обозначении. Выполняется сплошной тонкой линией. Для букв и цифр рекомендуется шрифт размером 5 мм при высоте размерных чисел на этом же чертеже 3,5 мм.

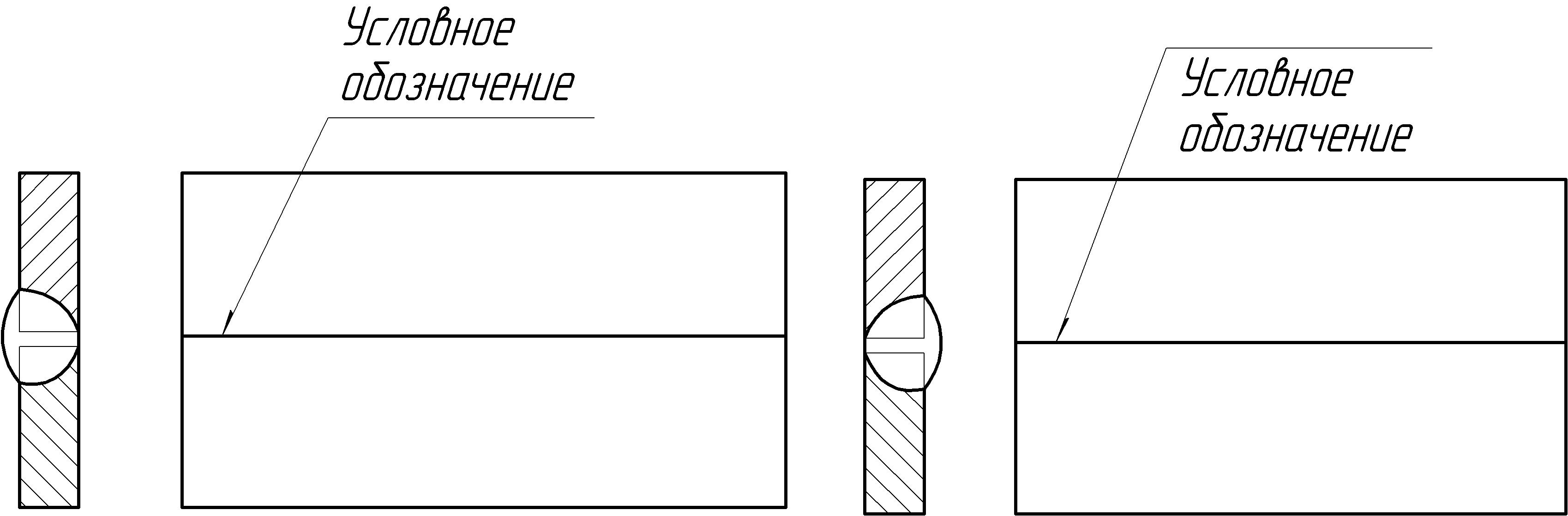

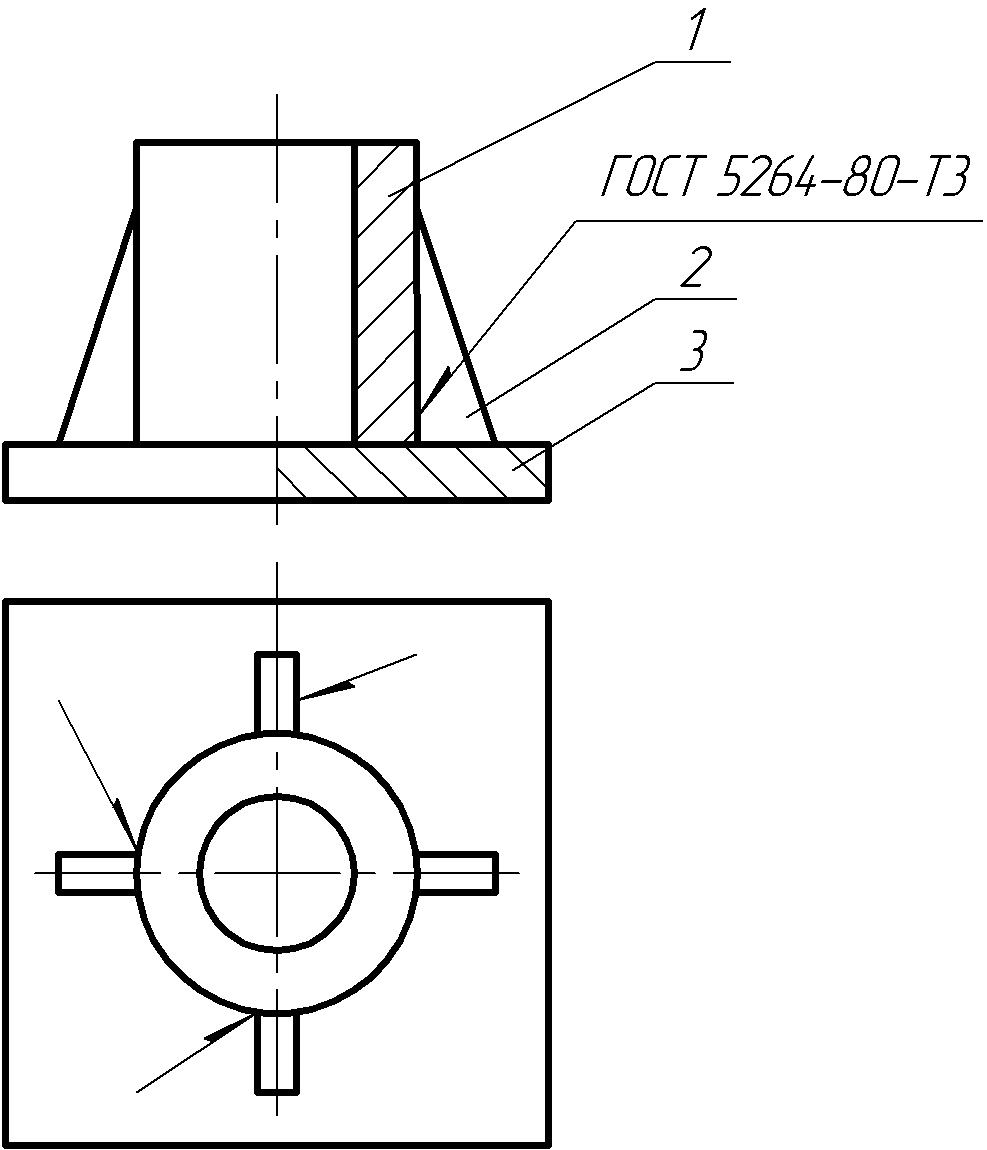

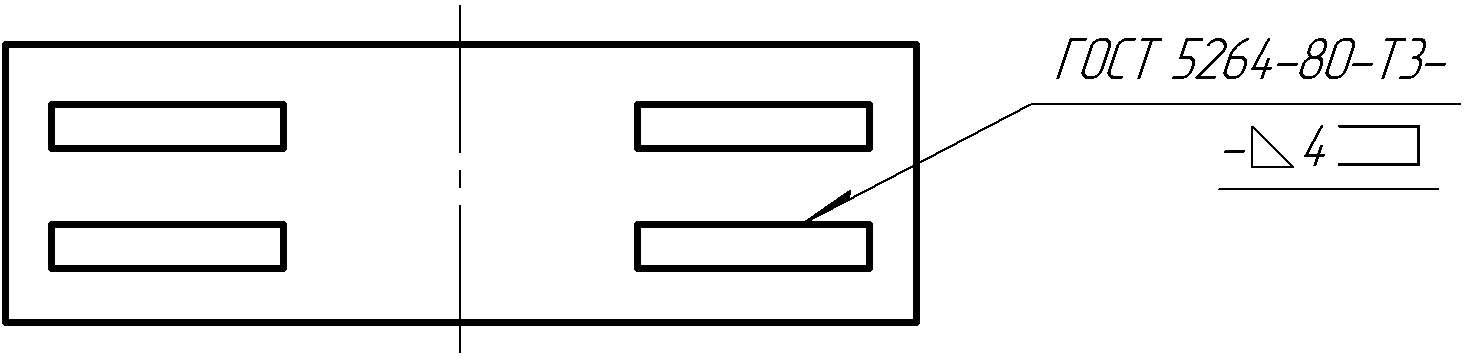

Схема условного обозначения стандартного шва приведена на рис. 11.12. Из схемы видно, что вспомогательные знаки «шов по замкнутой линии» и «шов выполнить при монтаже изделия» располагают на изломе линии-выноски и ее черты.

^ Рис. 11.12. - Схема условного обозначения сварного шва.

Вспомогательные знаки «усиление шва снять», «наплывы и неровности шва обработать с плавным переходом к основному металлу», «шов по замкнутой линии» располагаются на последнем месте.

Если шов прерывистый или точечный с цепным или шахматным расположением, то знаки расположения швов (1, Z) и другие данные проставляют после знака треугольника и размера катета.

На рис. 11.13 приводится условное обозначение шва таврового соединения, без скоса кромок, двустороннего, прерывистого, с шахматным расположением, выполняемого ручной электродуговой сваркой по замкнутой линии. Катет шва 4, длина привариваемого участка 60, шаг 120 мм.

На рис. 11.14 приведен пример обозначения шва соединения внахлестку, без скоса кромок, одностороннего, выполняемого дуговой полуавтоматической сваркой в защитных газах. Катет шва 5 мм, шов по незамкнутой линии.

| Рис. 11.13. | Рис. 11.14. |

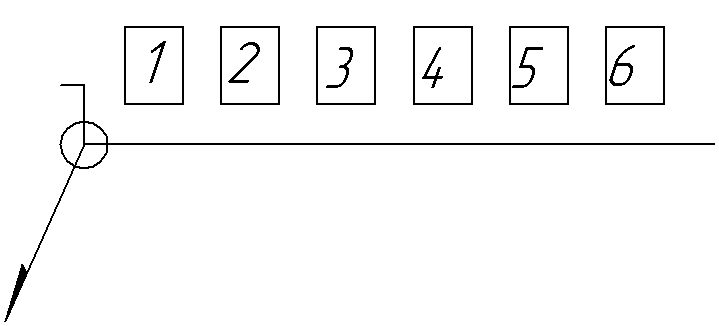

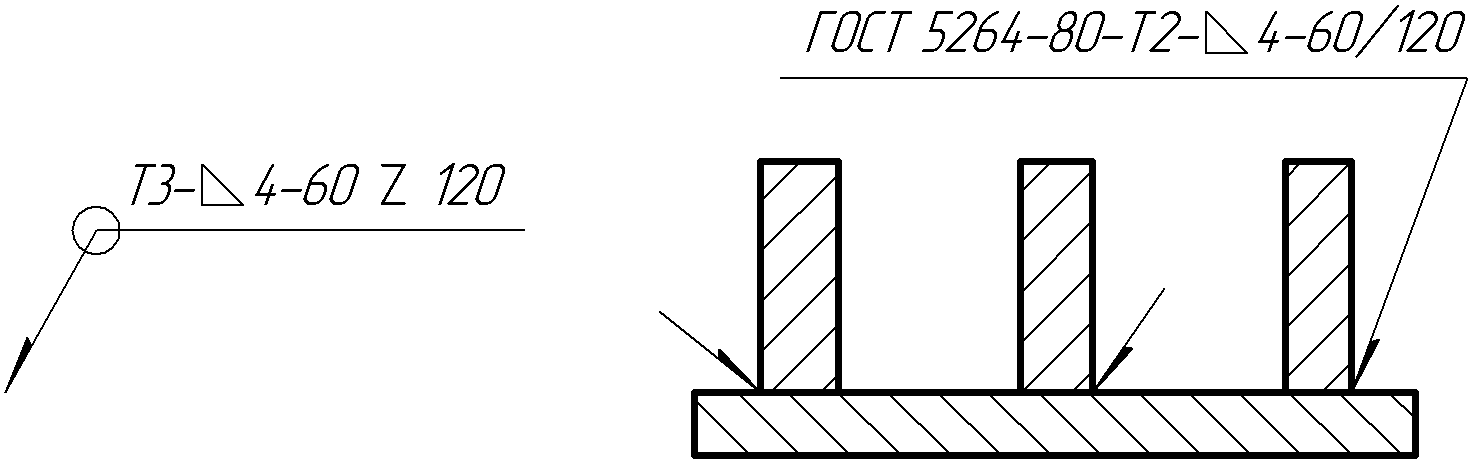

На рис. 11.15 приведен пример обозначения стыкового соединения, с односторонним скосом одной кромки, выполненного дуговой ручной сваркой, усиление шва снято с обеих сторон. Шероховатость поверхности шва с лицевой стороны Rz 20, с оборотной - Rz 80.

На рис. 11.16 приведен пример обозначения углового соединения, без скоса кромок, двустороннего, выполненного электродуговой ручной сваркой, катетами шва 6 и 4 мм; наплывы и неровности шва обработаны с плавным переходом к основному металлу. Шероховатость поверхности шва с лицевой стороны Rz 20, с оборотной - Rz 80.

| Рис. 11.15. | Рис. 11.16. |

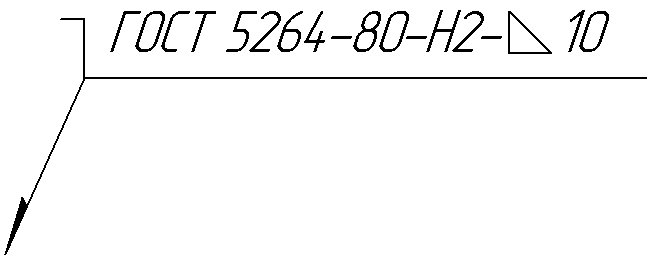

На рис. 11.17 приведен пример обозначения шва соединения внахлестку, без скоса кромок, одностороннего, выполненного электродуговой ручной сваркой при монтаже изделия. Катет шва 10 мм.

Рис. 11.17.

Если на чертеже имеются одинаковые швы, обозначения наносят у одного из них, а от изображений остальных проводят линии-выноски, на полках которых проставляют присвоенный им один порядковый номер (рис. 11.18).

Порядковый номер на полке линии-выноски, проведенной от изображения шва, указывает на отсутствие обозначения с лицевой стороны, под полкой - на отсутствие обозначения с оборотной стороны. Швы считаются одинаковыми, если одинаковы их типы, размеры конструктивных элементов, условные обозначения, к ним предъявляют одни и те же технические требования.

^ УПРОЩЕНИЯ ОБОЗНАЧЕНИЙ ШВОВ

1. При наличии на чертеже швов, выполняемых по одному стандарту, обозначение стандарта указывают в технических требованиях к чертежу записью, например: «Сварные швы по ГОСТ 5264». В этом случае обозначение сварного шва, изображенного на рис. 11.13, примет вид - рис. 11.19.

Рис. 11.18.

2. Допускается не присваивать порядковый номер одинаковым швам, если все они на чертеже изображены с одной стороны (лицевой или оборотной). В этом случае швы, не имеющие обозначения, отмечают линиями-выносками без полок, а на линии-выноске, имеющей полку, можно указать также количество одинаковых швов (рис. 11.20).

| Рис. 11.19. | Рис. 11.20. |

3. На чертеже изделия, в котором имеются одинаковые составные части, привариваемые одинаковыми швами, допускается эти швы отмечать только у одного из изображений, причем предпочтительно у изображения с номером позиции (рис. 11.21).

4. На чертеже симметричного изделия допускается отмечать линиями-выносками и обозначать швы только на одной половине симметричного изображения (рис. 11.22).

5. Указание по сварке допускается производить записью в технических требованиях чертежа, если эта запись однозначно определяет место сварки, типы швов и размеры их конструктивных элементов, например: «Сварные швы по ГОСТ 5264-80-У5-6». В этом случае на чертеже линии-выноски отсутствуют.

6. Одинаковые для всех швов (или группы швов) требования приводят один раз в технических требованиях к чертежу.

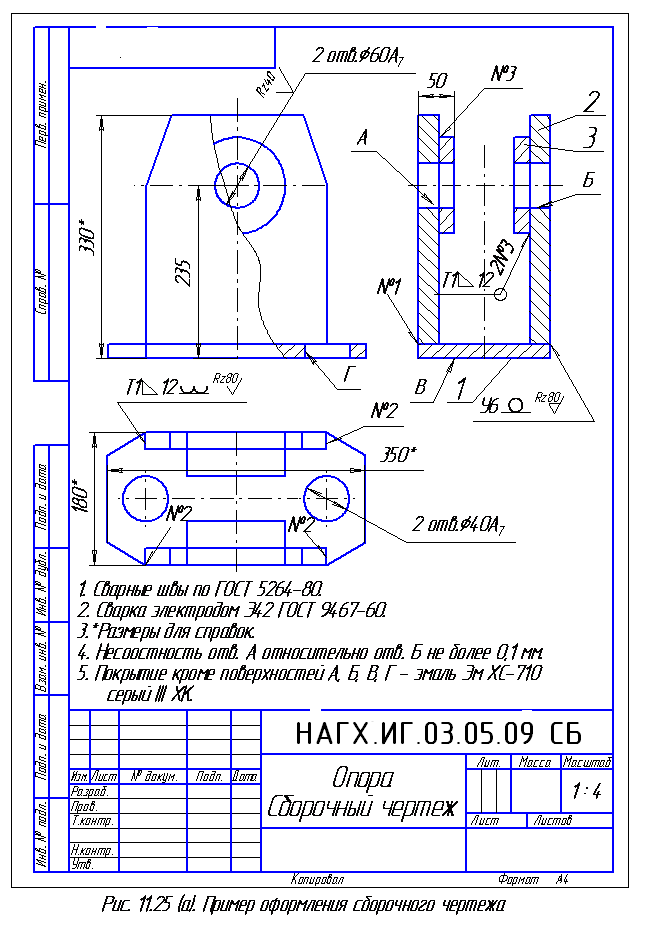

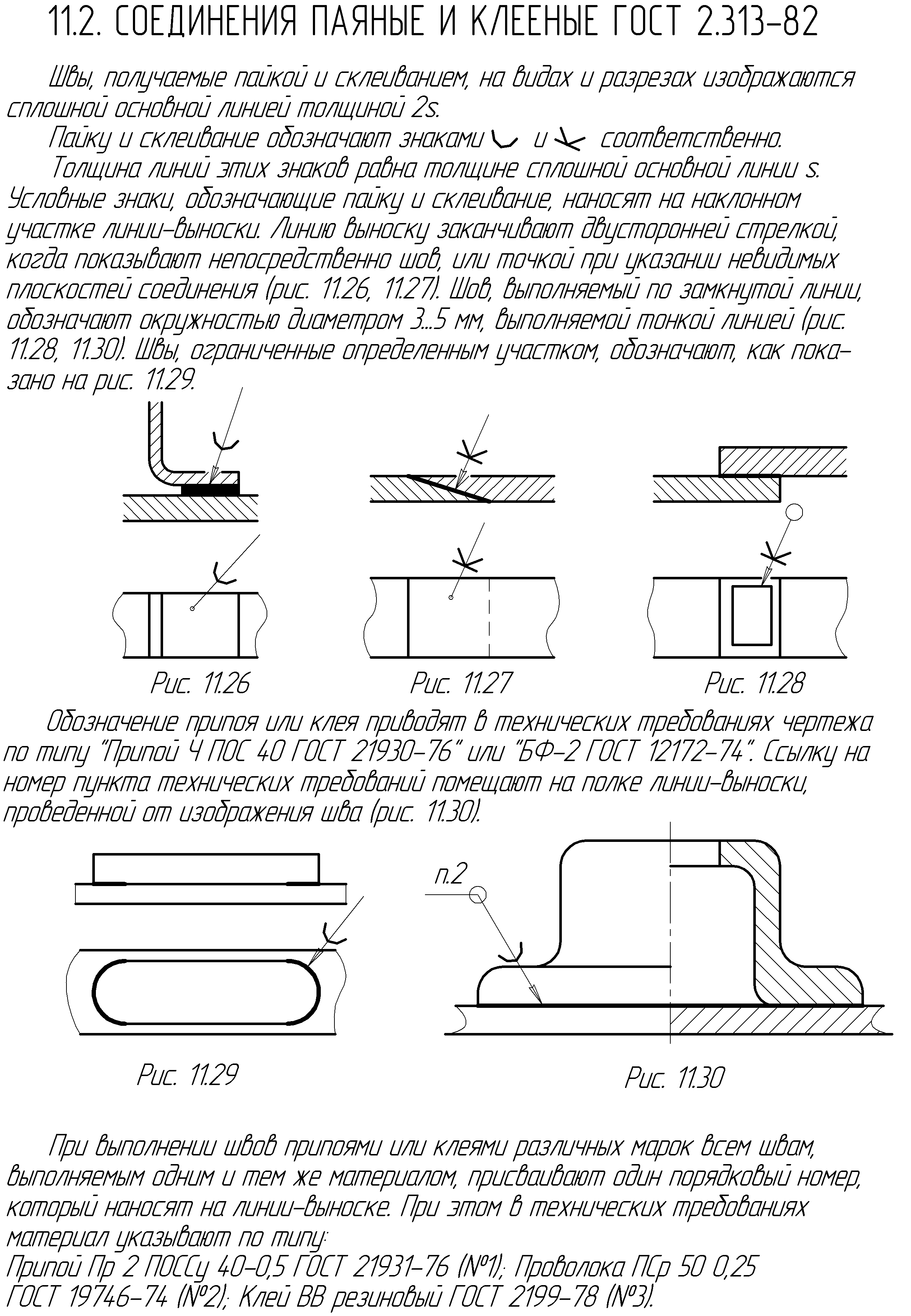

^ ОФОРМЛЕНИЕ СБОРОЧНОГО ЧЕРТЕЖА

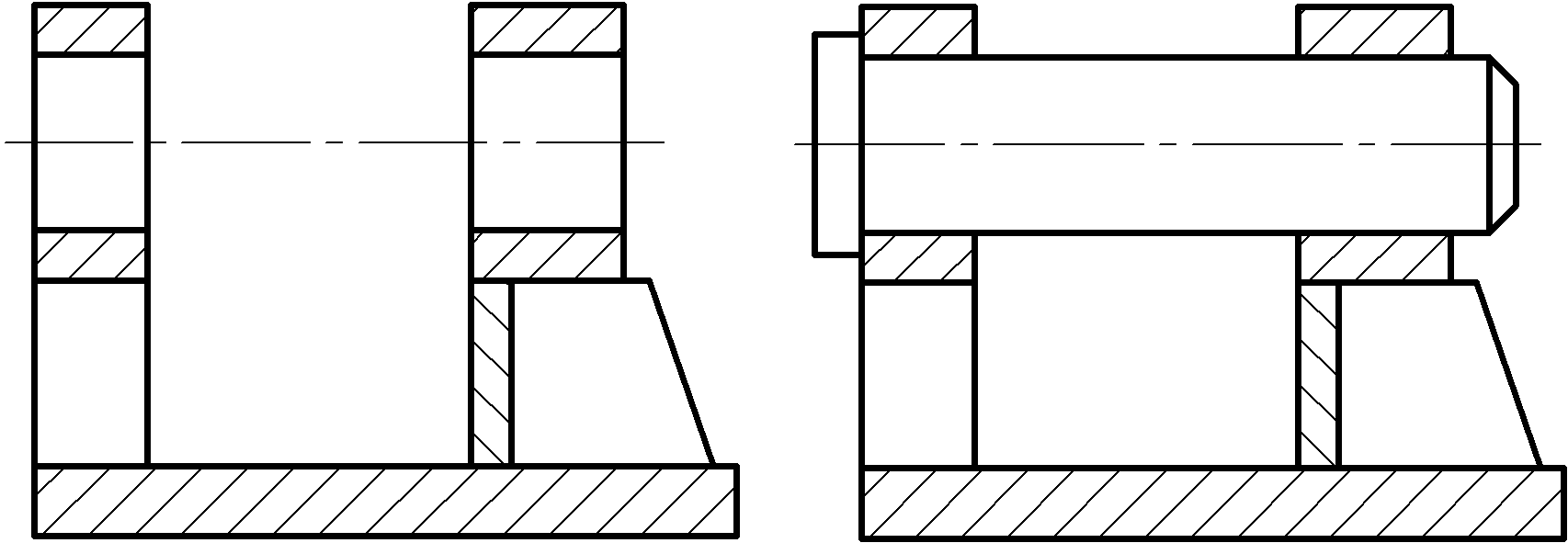

Оформление сборочных чертежей сварных конструкций аналогично оформлению сборочных чертежей разъемных соединений. Отметим некоторые особенности.

При изображении в разрезе или сечении сварной конструкции детали соединения должны штриховаться в разных направлениях при условии выполнения ее только из сварных деталей (рис. 11.23).

| Рис. 11.23 | Рис. 11.24 |

При изображении сварной конструкции совместно с другими деталями в разрезах и сечениях она штрихуется как монолитная деталь, при этом разделяющие линии остаются (рис. 11.24). На чертеже сварной сборочной единицы указывают размеры, необходимые для сварки изделия, и размеры, по которым обрабатывается изделие после сварки. Необходимо также определить и обозначить вид сварного соединения и типы сварных швов.

^ На рис. 11.25 (а) приводится пример оформления сборочного чертежа сварной сборочной единицы.

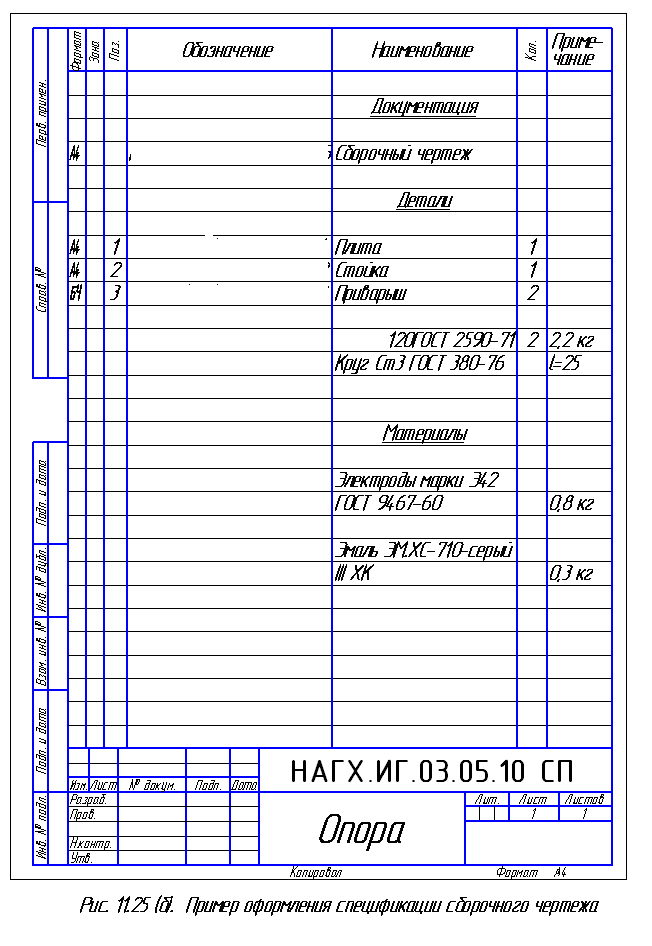

На рис. 11.25 (б) приведен пример оформления спецификации к сборочному чертежу сварного узла.

![]()

^ ПРИМЕРЫ ВЫПОЛНЕНИЯ РАБОЧИХ ЧЕРТЕЖЕЙ ТИПОВЫХ ДЕТАЛЕЙ

![]()

^ СПИСОК ЛИТЕРАТУРЫ

Анурьев В.И. Справочник конструктора-машиностроителя: в 3-х томах. М.: Машиностроение, 1982.

Богданов В.Н., Малежик И.Ф., Верхола А.П., и др. Справочное руководство по черчению М.: Машиностроение, 1989.

Левицкий В.С. Машиностроительное черчение: Учебник для втузов. М.: Высшая школа, 1994.

Учебное издание

Лусь Владимир Иванович,

Швыдкий Сергей Николаевич

Инженерная графика. Справочные материалы для практических занятий (для студентов 1 курса дневной и заочной форм обучения бакалавров по направлениям 6.050701 - «Электротехника и электротехнологии», 6.050702 - «Электромеханика», 6.060101 – «Строительство»).

Редактор З.И. Зайцева

Компьютерная верстка С.Н. Швыдкий

План 2010, поз. 151М

Подп. к печати 03.08.2010 Формат 60х84 1/16

Печать на ризографе Усл. печатн. лист. 5,6

Заказ № Тираж 50 экз.

Издатель и изготовители

Харьковская национальная академия городского хозяйства,

Ул. Революции, 12, Харьков, 61002

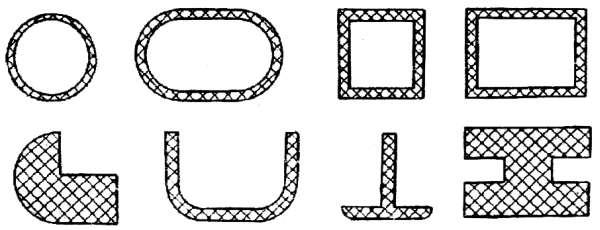

Элементы мебельных изделий имеют сечения самого разного профиля, по-разному могут соединяться и детали мебели – заподлицо, со свесом, с платиком и т. д. Познакомимся с некоторыми понятиями, касающимися конструкции и формы мебельных изделий.

Раскладки – это заготовки, которые закрывают кромки щитов и рамок. В сечении они могут быть прямоугольными и профильными, устанавливаются по отношению к щиту заподлицо, с выступом или уступом.

Штапик – брусок, используемый для крепления вставленных в четверть стекол или филенок.

Рис. 61 . Элементы мебельного изделия:1 – брусок; 2 – раскладка; 3 – штапик; 4 – филенка; 5 – фаска; 6 – смягчение; 7 – закругление; 8 – галтель; 9 – калевка; 10 – фальц; 11 – размер платика; 12 – размер свеса

Филенки – щитки, вложенные внутрь рамки. Бывают плоские, со скошенными или профильными кромками, так называемые фигарейные.

Фаской называют срезанное ребро кромки детали, смягчением – небольшое закругление острого ребра кромки (радиус 1-2 мм), а заоваливанием – более значительное закругление. Фаска, смягчение и заоваливание служат предохранению ребра от повреждений (смягчают остроту грани и тем самым увеличивают сопротивление материала внешним нагрузкам).

Галтелью называют полукруглую выемку па ребре или пласти детали, калевкой – фигурно обработанную кромку элемента с целью декоративного оформления изделия.

Фальц – прямоугольная выемка. Выступающая часть, полученная при отборе фальца, называется губкой. Фальц с равными сторонами называют четвертью.

Платик – уступ размером 2-6 мм. Назначение платика – скрыть зазор, несовпадения в одной плоскости соединяемых элементов и другие дефекты. Платики упрощают сборку изделия и, как правило, предусматриваются конструкцией.

Свес – выступающая за пределы основания часть сидения табурета, крышки стола и т. д. Его размер конструктивно принимают равным 10-50 мм.

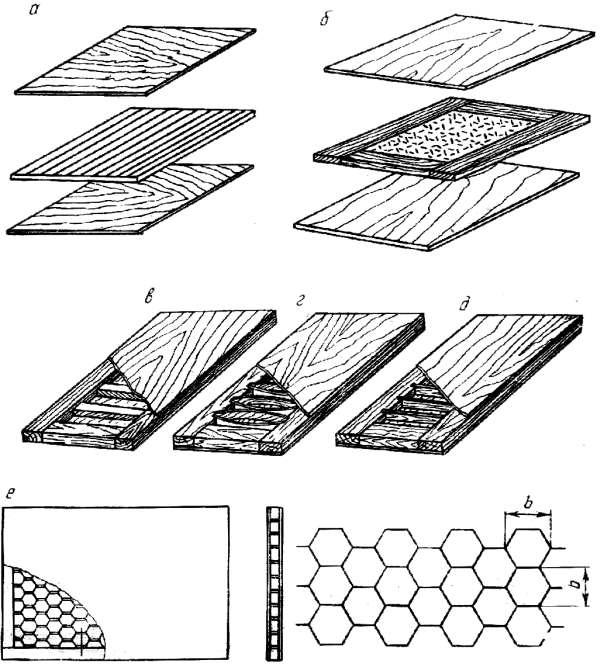

Изделия из древесины формируются из деталей и сборочных единиц. Детали изготовляют из исходного материала без сборки, они могут иметь форму бруска, щита, рамки. Такие формы могут иметь и сборочные единицы, но они получаются методом сборки отдельных деталей. Другими словами: основные конструктивные элементы изделий из древесины могут быть в виде деталей и сборочных единиц, которые в свою очередь могут иметь форму брусков, щитов, рамок и т.д.

Брусок – это простейший конструктивный элемент изделия, может быть разной формы и конструкции. Считается, что ширина бруска должна быть не более его удвоенной толщины.

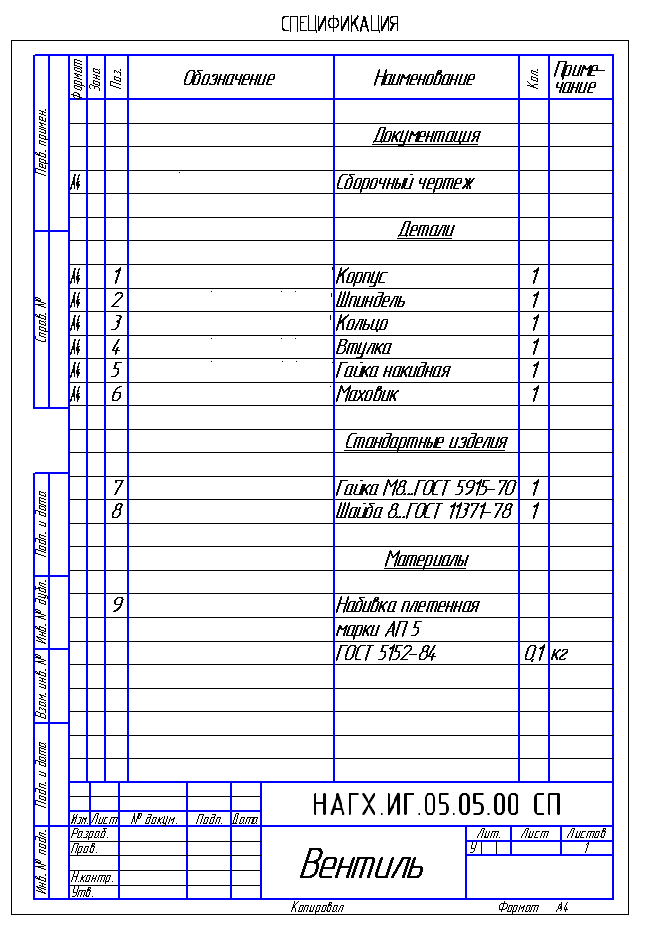

Рис. 62 . Виды брусков:а – цельный, б – склеенный по длине, в – скленный по ширине, г – склеенный по толщине и длине, д – гнуто-пропиленный

При проектировании изделия надо учитывать. что бруски из цельного куска древесины больше подвержены растрескиванию и короблению, чем клееные. В связи с этим существуют ограничения размеров: в сечении – 100 × 50 мм, по длине – 2000 мм. Детали больших размеров делают клееными, так как они более прочные и формоустойчивые. Даже небольшие по сечению и длине бруски рекомендуется делать составными.

При склеивании заготовок по ширине и толщине применяют соединения по пласти и кромке. По толщине и длине наиболее простое долевое склеивание заготовок может выполняться впритык. Расстояние между такими соединениями в соседних делянках должно быть не менее 300 мм. Склеивать можно также на ус или зубчатые шипы длиной 5 мм с расположением соединений вразбежку.

При склеивании заготовок по длине применяется зубчатый шип. Для малонагруженных деталей зубчатые шипы имеют длину 10-20 мм, для деталей, работающих в напряженных конструкциях, – 32-50 мм. Размеры сечений деталей назначают с учетом стандартных размеров заготовок и припусков на обработку.

В продольном направлении бруски по форме могут быть прямоугольными и криволинейными, в сечении – прямоугольными и профильными, а в зависимости от способа изготовления – выпильными, прессованными, гнутыми, гнуто-клееными, гнуто-пропиленными. Выпильные и гнутые бруски получают из цельной древесины. Конструкция гнутых брусков зависит от назначения. Прессованные и гнуто-клееные бруски изготавливают из пластин древесины, фанеры, шпона. Направления волокон в гнуто-клееных брусках из шпона могут быть взаимно перпендикулярными или продольными во всех слоях (в последнем случае жесткость брусков выше). Такие бруски применяют для изготовления ножек стульев, кресел, столов и т. п. Гнуто-пропиленные бруски представляют собой разновидность гнуто-клееных. В них предварительно делают продольные пропилы, в которые вставляют на клею конструктивные элементы (обычно из лущеного шпона). Пропиленную часть бруска с вложенными элементами гнут и склеивают. После склеивания заготовка сохраняет свою форму. Такие бруски используются, если необходимо иметь детали с кривизной только одного конца.

Бруски являются простейшим исходным элементом при конструировании изделий. Путем склеивания и сборки из брусков можно получить самые разные конструктивные элементы – щиты, рамки, коробки, каркасы изделий.

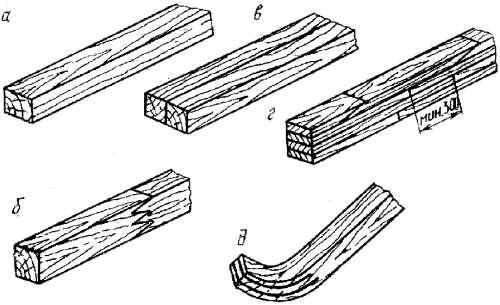

Рамки также бывают различными по конструкции и форме. Их изготавливают из брусков, соединенных между собой угловыми и серединными вязками или скобами, а также из плитных материалов (методом фрезерования).

При конструировании брусковых рамок с облицованными кромками соединения надо применять такие, чтобы торцы шипов не выходили на облицованную поверхность. Делается это потому что со временем шипы станут заметными. Правда, изготовление рамок с шиповыми соединениями брусков трудоемко, поэтому, если рамка не воспринимает больших усилий, детали можно соединить и скобами. Подобное соединение является промежуточным, его прочность должна обеспечить выполнение технологической операции (например, склеивание в прессе).

Рис. 63 . Различные конструкции рамок и коробок:а – рамка брусковая; б – рамка щитовая, в – коробка

Щитовые рамки можно изготовить из облицованных древесностружечных плит, в этом случае просвет рамки выполняют фрезерованием. На мебельных предприятиях такие рамки изготавливают цельнопрессованными из измельченной древесины, кусковых отходов древесностружечных плит или столярных плит методом предварительной сборки и с последующим облицовыванием.

Проем рамки закрывается стеклом или филенкой из фанеры или древесностружечной плиты (обычно облицованной). Филенки и стекла вставляют в четверть или крепят с двух сторон штапиками. Филенки можно вставлять в паз, тогда их нельзя вынуть из рамки.

Коробки являются разновидностью рамок (широкие пласти брусков расположены перпендикулярно к плоскости самой коробки). Коробки широко применяют в мебельных изделиях для формирования корпуса и при изготовлении ящиков. В зависимости от назначения коробки могут иметь различные соединения. Детали коробок изготавливают из древесины, различных плит, пластмасс, металла.

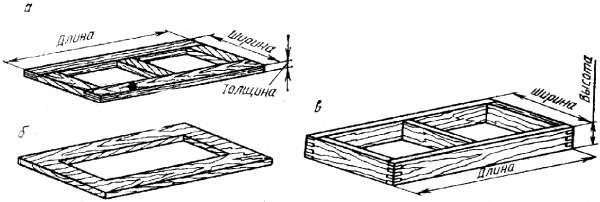

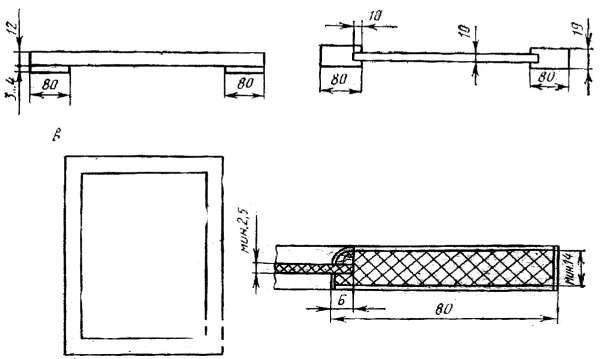

Одним из основных формообразующих конструктивных элементов изделий из древесины являются щиты. Они изготавливаются из различных материалов и имеют разную конструкцию. Наиболее распространены щиты из древесностружечных плит, облицованных различными материалами (шпоном, пленками).

Применяются также щиты дощатые в виде рамок с различным заполнением. Их склеивают из массивных делянок на гладкую фугу, в паз и гребень, на рейку. Чтобы уменьшить коробление таких щитов, применяют различные наконечники, обвязку рамками, а делянки делают малой ширины.

Нестандартные столярные плиты получают при оклеивании основы щитов из древесины лущеным шпоном. Если используется основа из не склеенных между собой реек, толщина слоев облицовки должна быть не менее 3 мм, а плит со склеенными рейками – не менее 1,5 мм.

Рис. 64 . Конструкции щитов:а – трехслойного столярного; б – рамочного со сплошным заполнением; в – пустотелых с реечным заполнением из древесины; г, д – пустотелых с реечным заполнением из фанеры или древесноволокнистой плиты; е – пустотелых с сотовым заполнением из пропитанной смолой бумаги

Щиты со сплошным заполнением делают в виде рамки, заполненной стружечно-клеевой смесью, пенопластом или другим материалом.

Применяются также пустотелые щиты, которые представляют собой рамку, оклеенную шпоном, фанерой или древесноволокнистой плитой. Для обеспечения жесткости между облицовками кладут реечный или сотовый заполнитель. Такие щиты легче, достаточно прочные, имеют низкую звуко– и теплопроводность, но подвержены большему короблению, чем щиты из древесностружечных плит, имеют меньшую жесткость в плоскости, перпендикулярной к пласти, а также волнистость поверхности из-за втягивания облицовок в промежутки между рейками.

Заполнителями пустотелых щитов могут быть отходы фанеры, древесноволокнистой, столярной и древесностружечной плит. Рамки таких щитов также могут изготавливаться из отходов древесностружечных плит, так как для мебели они могут быть шириной 35-50 мм. Чтобы втягивание облицовок было небольшим, заполнители располагают перпендикулярно к направлению волокон облицовки, а расстояние между рейками-заполнителями должно быть не более 20b (b – толщина облицовочного слоя). В пустотелых щитах с сотовым заполнением ширина ячеек не должна превышать 20 мм при облицовывании двумя слоями шпона, 30 мм – фанерой толщиной 3-4 мм с одновременным облицовыванием строганым шпоном. Такие щиты мало подвержены втягиванию облицовок и могут применяться при производстве мебели.

Пустотелые щиты могут быть односторонними, т. е. несимметричной конструкции. В изделии их устанавливают наглухо, в противном случае они будут коробиться.

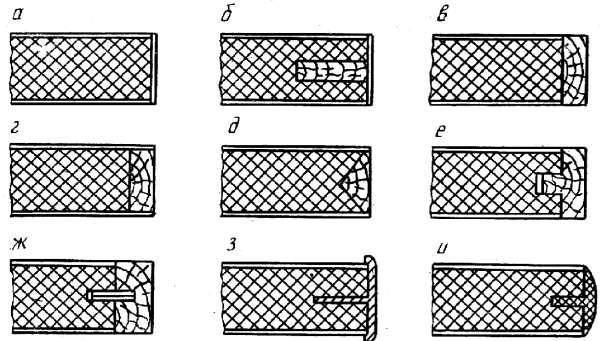

Кромки щитовых деталей конструктивно оформляются в зависимости от вида и назначения щитов. В большинстве случаев кромки древесностружечных плит облицовывают строганым шпоном или кромочным пластиком. На торцовые кромки столярных плит должны быть приклеены обкладки, соединяемые в паз и гребень. Долевые кромки с серединками из склеенных реек можно облицовывать без предварительного наклеивания обкладок.

Рис. 65 . Оформление кромок щитовых деталей:а, б – облицовкой строганым шпоном или кромочным пластиком; в– д – приклеиванием обкладок из массивной древесины на гладкую фугу; е – то же, в шпунт и гребень; ж – то же, на вставную рейку; з, и – металлическими или пластмассовыми раскладками

Если на наружную поверхность не выступают торцы шипов и брусков, кромки пустотелых и других рамочных щитов можно облицовывать без обкладок. Кромки всех видов щитов могут закрываться профильными металлическими или пластмассовыми обкладками. Часто кромки щитовых деталей делают не только прямыми, но и профильными. Так оформляют и кромки деталей из древесностружечных плит. Для этого их предварительно профилируют, а при необходимости шлифуют и облицовывают специальным кромочным материалом.

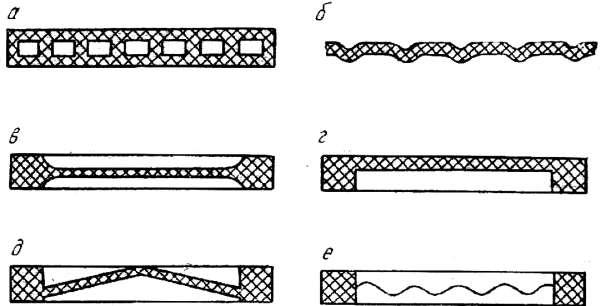

Оптимальная конструкция требует, чтобы нагруженные участки деталей имели сечения большей площади или повышенную прочность. Например, полки, работающие на изгиб, должны иметь высокую жесткость облицовочных слоев. Для деталей такого типа целесообразно применять плиты с ориентированной стружкой, а также профилированные сечения (на рис. позиции а и б).

Рис. 66 . Сечения щитовых элементов и мебельных дверей

Мебельные двери могут иметь сечения, показанные на рис. 66 (позиции в–е).

Для жесткости и возможности крепления фурнитуры по периметру дверь должна иметь утолщенный пояс или борт, средняя часть при этом может быть в виде филенки. В качестве филенок могут использоваться тонкие плиты, фанера, ДВП, стекло, листовой полистирол, листовое стекло, облицованное строганым шпоном. Перечисленные элементы при своей относительно малой толщине обладают высокой прочностью на изгиб.

Изготовить мебельную дверь можно из древесностружечной плиты малой толщины (12 мм, на рис. позиция а). С внутренней стороны двери по длине наклеиваются полосы из твердой древесноволокнистой плиты толщиной 3-4 мм, что позволяет производить крепление дверей с помощью обычной фурнитуры. Конструкция двери, показанная на рис. (б), состоит из плит двух толщин: ее крайние элементы выполнены из плиты толщиной 19 мм, а средний, выполняющий роль филенки, – 10 мм. Позиция «б» демонстрирует рамочно-филенчатую дверь с рамкой из плиты толщиной 14 мм и филенкой из ДВП толщиной 2,5 мм.

Рис. 67 . Конструкции дверей из плит разной толщины

Для разнообразия конструкций в одном изделии можно использовать древесностружечные плиты разной толщины, например для малонагруженных элементов – толщиной 8-10 мм, в качестве основного конструкционного материала – 15-16 мм, а для сильно нагруженных деталей – более 16 мм.

Вместо массивной древесины и древесностружечных плит можно применять также древесноволокнистые плиты средней плотности (сухого способа производства) толщиной 8-35 мм.

Рис. 68 . Сечения профильных погонажных элементов

Погонажные элементы из древесно-клеевой массы или шпона можно использовать для изготовления ножек столов, кресел, оснований мягких элементов, декоративных элементов и т. д.